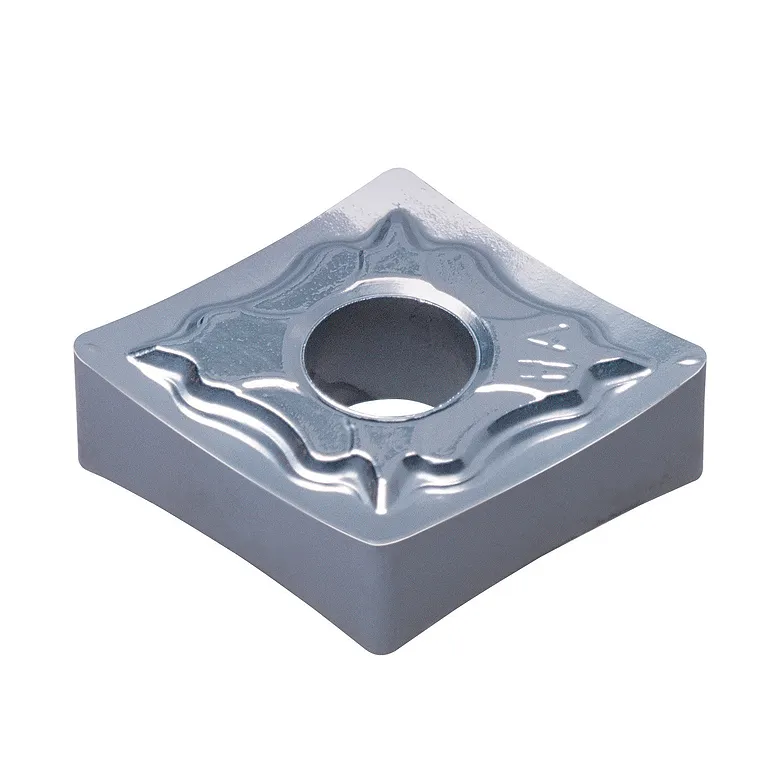

코오로이 야금 터닝인서트는 거친 공정에서도 예측 가능한 품질을 만듭니다. 같은 조건인데 결과가 왜 달랐을까요? 칩 배출과 코너 강도, 코팅의 균형이 성능을 가릅니다.

바이트가 흔들리면 버가 늘고, 공차가 무너집니다. 그래서 절입 안정성이 먼저예요. 작은 코너가 표면을 살리고, 코팅이 마멸을 늦춥니다. 결국 공구 수명과 시간, 둘 다 챙깁니다.

1) 공정이 편해지는 이유

거칠기 목표가 명확하면 선택이 쉬워집니다. 칩브레이커 형상을 맞추고, 피드만 정리해도 칩이 부드럽게 흘러요. 실제로 칩이 말려서 간섭을 만들면 칩 포켓이 막히고, 급격히 열이 올라갑니다. 그러면 공구 끝이 급격히 닳아요. 형상만 바꿔도 열의 흐름이 달라집니다.

강재 선삭에서는 피드가 낮으면 마찰이 늘어요. 반대로 살짝 올리면 절삭이 또렷해집니다. 무엇보다 공구 코너 압력이 분산되고, 표면이 일정해져요. 이때 절입 깊이는 칩브레이커 활성 영역에 맞추면 좋습니다. 작은 조정이 시간을 아낍니다.

장단점 – 코오로이 야금 터닝인서트

| 장점 | 단점 |

|---|---|

| 안정 칩절단 | 초기 단가 |

| 내마모 코팅 | 형상 많음 |

| 코너 강성 | 세팅 민감 |

| 폭넓은 재질 | 공정 의존 |

핵심 기능 – 코오로이 야금 터닝인서트

| 기능 | 설명 |

|---|---|

| 칩브레이커 | 안정 칩권취 |

| PVD/CVD | 내열 내마모 |

| 코너R 옵션 | 거칠기 제어 |

| 재질 등급 | 강/스텐/주철 |

| 호환 규격 | ISO 형상 |

제품 스펙 & 기본 정보 – 코오로이 야금 터닝인서트

| 항목 | 값 |

|---|---|

| 브랜드 | 코오로이 |

| 형상 규격 | ISO CNMG 등 |

| 코팅 | PVD/CVD |

| 재질 등급 | 강/주철/스텐 |

| 코너R | 0.2~1.2R |

| 적용 공정 | 선삭/정삭 |

| 원산지 | 대한민국 |

| 호환 | ISO 바이트 |

2) 세팅이 성능을 결정해요

공구가 좋으면 끝일까요? 세팅이 맞아야 성능이 나옵니다. 기계 강성이 낮으면 피드를 낮추고, 절입을 얕게 가져가세요. 반면에 강성이 충분하면 피드를 올려 절삭을 명확히 만드세요. 이렇게 하면 코너 압력이 고르게 걸립니다.

윤활이 부족하면 공구가 달아오릅니다. 절삭유의 방향을 바꾸고, 노즐을 팁 가까이에 두면 열이 내려갑니다. 그러면 코팅의 수명이 늘어요. 같은 공정에서도 차이가 나죠. 작은 조정으로 불량률을 낮춥니다.

코오로이 야금 터닝인서트는 형상과 등급 선택 폭이 넓습니다. 그래서 재질 변화에 대응하기 좋아요. 공정이 바뀌어도 큰 수정 없이 이어갑니다. 준비 시간이 줄고, 일정이 편해집니다.

칩이 길게 뽑히면 즉시 대응하세요. 칩브레이커를 변경하거나, 피드와 절입을 재조정해요. 이때 표면 거칠기도 함께 봅니다. 거칠기가 올라가면 코너R을 조절하세요. 의외로 간단히 안정됩니다.

마지막으로 공구 교체 주기를 기록하면 좋아요. 누적 데이터를 보면 등급 선택이 명확해집니다. 그러면 다음 발주가 쉬워지고, 재고가 효율화돼요.

코오로이 야금 터닝인서트로 공정 흐름이 정리되면, 팀 속도가 달라집니다. 생산은 리듬이 중요하니까요.

결국 선택은 단순합니다. 필요한 거칠기, 원하는 수명, 허용 시간. 세 가지를 정리하고 고르세요. 코오로이가 그 틀을 잘 맞춥니다.