‘와이어 가공’에 대해 들어보셨나요?

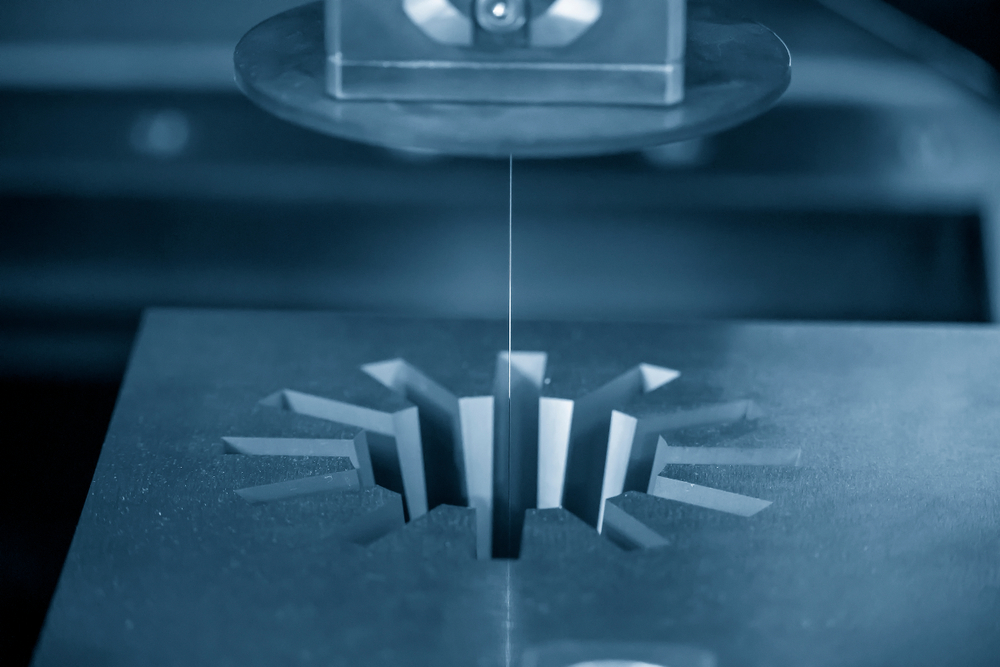

흔히 제조업계에서 와이어 가공이라고 부르는 가공 방식은 ‘와이어’를 이용해 제품을 ‘절삭’하는 ‘방전 가공’을 의미합니다. 보다 정확한 표현은 ‘와이어 컷 방전가공’입니다. 와이어 컷 방전가공은 정밀하고 복잡한 형상의 소재를 가공할 때 효과적으로 사용되는 고급 절삭 기술입니다.

이번 글에서는 와이어 가공(와이어 컷 방전가공)이 낯선 분들을 위해 정확한 개념과 과정, 응용 분야 등에 대해서 알려드립니다.

와이어 컷 방전가공의 원리

와이어 컷 방전가공을 이해하기 위해서는 먼저 방전가공을 짚고 넘어가야 합니다. 방전가공(EDM, Electric Discharge Machining)이란 전기의 양극과 음극이 부딪힐 때 발생하는 스파크를 이용해 재료를 가공하는 방식을 가리킵니다. 스파크가 만들어내는 열 에너지를 이용하여 재료를 녹이게 되는데, 주로 금속 재료에 사용됩니다.

와이어 컷 방전가공은 금속 선반 위에 위치한 와이어가 고속으로 이동하면서 전기 방전을 발생시켜 소재를 절단하는 원리에 바탕을 두고 있습니다. 보통 경도가 높은 소재를 정밀하게 가공하고 모양을 만들기 위해 사용됩니다. 정밀도와 경제성을 동시에 충족시키는 기술로 각광 받으면서 다양한 산업 분야로 사용처가 확대되고 있습니다.

와이어 컷 방전가공의 장점

와이어 컷 방전가공은 다른 가공 방식에 비해 다음과 같은 장점을 가지고 있습니다.

- 고정밀 가공: 와이어 가공은 복잡한 형상의 소재도 매우 정확하게 가공할 수 있습니다. 절단은 물론, 구멍 내기, 조각 등도 가능하며 재료의 변형이 적은 것 또한 장점입니다.

- 간단한 공정: 와이어 이외에 특수한 공구를 필요로 하지 않고 형상의 제한 없이 가공할 수 있습니다. 사출 금형 등 적용되는 분야가 확대되고 있습니다.

- 다양한 소재: 와이어 가공은 금속뿐만 아니라 플라스틱, 세라믹, 나일론 등 다양한 소재를 가공할 수 있습니다.

- 안전한 작업 환경: 가공액으로 기름을 사용하는 램형 방전가공과 달리 탈이온수를 사용하는 와이어 컷 방전가공은 발화 가능성이 없고 무인 운전이 가능합니다.

와이어 컷 방전가공, 어떻게 진행되나

와이어 컷 방전가공은 다음과 같은 순서로 진행됩니다.

- 설계: 가공할 부품의 디자인과 치수를 기반으로 가공 공정을 설계합니다.

- 소재 준비: 가공할 소재를 선택하고 필요한 크기로 잘라내거나 모양을 조절합니다.

- 장비 설정: 가공 장비의 설정을 조절하여 정확한 가공을 위한 조건을 설정합니다.

- 가공: 소재를 와이어 위에 위치시키고, 전기 방전을 발생시켜 와이어로 소재를 절단합니다. 보통 1차 퍼스트 컷과 2차 세컨드 컷을 구분하여 가공하며 다듬질할 여유를 남기고 1차 가공을 한 다음에 1차 가공 속도의 10배 이상의 속도로 2차 가공을 진행합니다.

- 후가공: 가공된 부품의 표면을 정리하고 마무리 작업을 수행합니다.

금형제작부터 자동차 부품까지, 다양한 분야에 활용

오늘날 와이어 컷 방전가공은 다양한 산업 분야에서 활용되고 있습니다.

- 금형 제작: 와이어 컷 방전가공은 금형 제작에 매우 유용합니다.

- 전자 제품 제조: 와이어 컷 방전가공은 전자 관련 제조 공정에서 필요한 다양한 부품을 가공하는 데 활용됩니다.

- 자동차 산업: 와이어컷 방전 가공은 자동차 부품 제작에서도 자주 이용되며, 정밀한 가공이 요구되는 부품을 생산할 때 효과적입니다.

와이어 컷 방전가공을 수행할 때에는 몇 가지 주의 사항을 유념해야 합니다.

- 안전 조치: 와이어 컷 방전가공의 발화 가능성은 없으나 전기를 이용한 작업을 할 때는 항상 안전 장비를 착용하고 안전 절차를 준수해야 합니다.

- 소재 선택: 가공할 소재의 특성과 요구 사항을 고려하여 적절한 소재를 선택해야 합니다.

- 윤활제 사용: 가공 중에는 적절한 윤활제를 사용하여 마찰을 감소시키고 부품의 표면 품질을 향상시켜야 합니다.