파도 치는 해안가에서 모래사장 위에 깔린 조약돌을 주워보셨나요? 바닷가에서 발견하는 돌멩이들은 대부분 끝이 동그랗고 맨질맨질합니다. 뾰족한 돌을 찾는 경우는 드물죠. 쉴 새 없이 몰아치는 파도에 부딪히면서 뾰족한 모서리가 천천히 갈려나가 ‘침식’현상 때문입니다.

이와 같은 침식현상을 이용해 재료를 가공하는 방식이 있습니다. 바로 ‘워터젯(Waterjet)’ 커팅입니다. 이름만 들어도 느낌이 오시죠. 칼로 물을 벨 수는 없어도 물로 칼을 벨 수는 있다! ‘워터젯커팅’이 오늘 제조 길잡이의 주제입니다.

소방호스의 최대 200배↑ 수압으로 절단

워터젯 커팅은 높은 압력의 물줄기를 이용해 재료를 가공하는 방식을 말합니다. 자연환경에서 발생하는 침식을 극대화한 형태로 이해할 수도 있겠습니다.

워터젯 커팅은 초고압 펌프를 통해 가해진 압력으로 사람의 머리카락만큼 얇은 물줄기를 생성해 이를 절단하는 데 사용합니다. 이러한 물줄기가 음속의 거의 4배의 속도로 날아가면 30cm 두께의 강철도 절단할 수 있게 됩니다. 워터젯은 CNC(컴퓨터 수치 제어) 시스템으로 제어되며 연마재를 적절히 섞어 사용하면 순수한 물만 사용한 워터젯보다 절단력을 훨씬 증가시킬 수 있습니다.

일반적인 소방 호스에서 분출되는 물의 압력이 390~1,200 psi(pound per square inch, 제곱인치 당 파운드)인데, 워터젯 고압 펌프의 압력은 94,000 psi에 달해 물체에 매우 강력한 압력을 가할 수 있습니다. 특히 특수 튜브를 통해 물을 밀어내면 초당 1000m 수준의 빠른 속도로 분사됩니다.

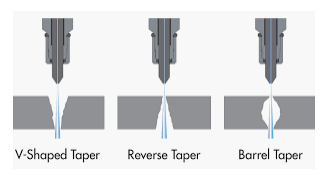

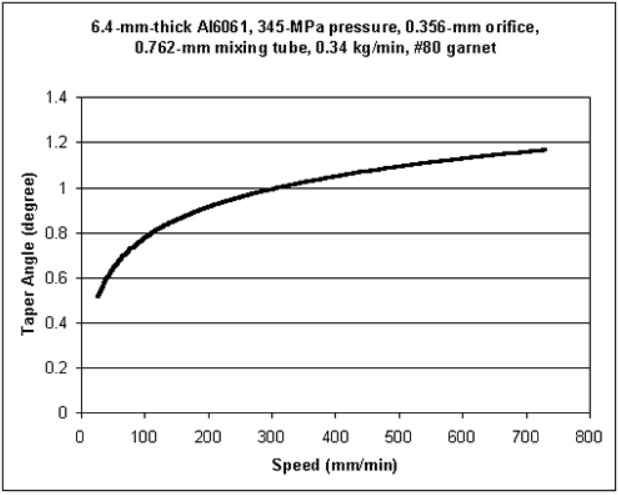

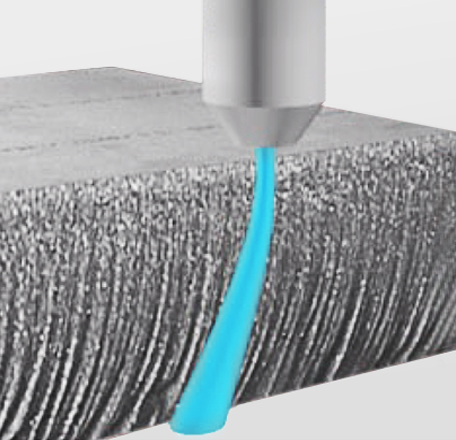

워터젯에서는 지나치게 빠른 물줄기로 인해 ‘테이퍼’ 현상이 발생할 수 있습니다. 테이퍼 현상은 워터젯이 발사되는 속도에 따라 발사 각도가 영향을 받는 현상입니다.

아래 사진을 보면 워터젯을 통해 재료가 잘려나간 측면부가 깔끔하게 잘리지 않고 휘어나간 물줄기 자국이 남아있음을 볼 수 있습니다. 테이퍼 현상으로 인해 이처럼 절단면에 영향을 줄 수 있는 것입니다.

종이부터 알루미늄, 티타늄까지 다양하게 가공

워터젯은 기본적으로 두껍고, 단단하지만 힘을 가하는 방식에 따라 부서지기 쉽고, 열에 민감한 물질을 절단하는 데 적합합니다. 비금속 물질부터 아주 단단한 금속 물질까지 다양하게 가공할 수 있습니다. 종이,기저귀,고무, 플라스틱, 판지, 유리섬유,부직포부터 비스테인레스강, 알루미늄, 구리, 아세탈, 티타늄, 황동, 니켈 합금, 화강암, 유리,타일, 혼합물 및 세라믹 등이 모두 워터젯으로 가공이 가능합니다. 비드 블라스팅(샌딩), 아노다이징, 도금, 분체도장(파우더 코딩), 액체도장 등 사용하려는 목적에 따라 다양한 후처리도 가능합니다.

연마재 섞으면 절단력 배가

워터젯은 부드러운 재료부터 단단한 재료까지 거의 모든 재료를 잘라낼 수 있습니다. 재료의 강도에 따라 보통 순물 워터젯과 연마재 워터젯 방식을 선택적으로 사용합니다.

먼저 순물 워터젯은 말 그대로 순수하게 물만 사용하는 방식입니다. 플라스틱, 폼, 종이, 단열제, 시멘트보드, 카펫 등 부드러운 소재를 절단하는데 유용합니다.

연마재 워터젯은 순수한 물에 연마재를 혼합해 분사하는 방식입니다. 물에 연마재를 섞으면 절단력이 높아지기 때문에 고무, 나무, 금속 등의 상대적으로 단단한 재료를 절단하는데 적합합니다.

블랭킹 가공에 적합

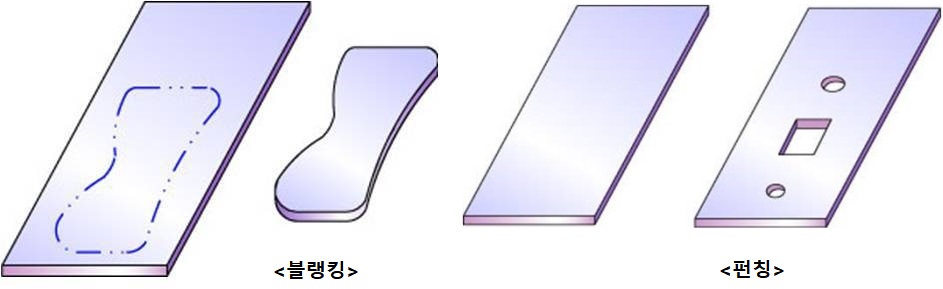

판재 가공시 전단(剪斷) 작업은 크게 펀칭과 블랭킹으로 나뉘게 됩니다. 아래 그램과 같이 펀칭은 전체 판재 중 절단된 조각을 제외한 나머지가 결과물이며, 블랭킹은 절단된 조각이 결과물이 됩니다.

워터젯은 보통 재료를 블랭킹 방식으로 가공할 때 많이 사용되는 공법입니다. 절단시 모서리의 모양을 곡선 이거나 각진 직각 등 다양하게 표현할 수 있습니다. 이러한 특성 때문에 판재를 조립해 완성물이 형성되는 작업에 많이 쓰이는 편입니다. 콘솔을 덮는 케이스나 창호, 제작 후 절곡이나 용접 과정을 거치는 브라켓 등이 워터젯 가공을 적용하는 대표적인 사례들입니다.

열로 인한 변형 적어

판재(널빤지로 된 재료)를 절단하는 방법으로는 워터젯 이외에도 레이저커팅, 플라즈마 커팅 등이 사용됩니다. 다양한 절단 방식 가운데 어떤 경우에 워터젯을 선택하는 것이 적합할까요?

워터젯 방식의 가장 큰 장점은 가공 시 가공물의 온도를 높이지 않는다는 점 입니다. CNC 절삭 가공의 경우 절삭 공구나 가공물이 회전하면서 열을 발생하게 됩니다. 특히 절삭 공구와 가공물이 닿는 부분에는 고열이 발생하기 때문에 계속해서 물을 분사해 가면서 과열을 방지해야 합니다. 이때 발생하는 열이나 열을 식히기 위해 분사되는 물로 인해 가공물이 변형될 수 있습니다. 이에 비해 워터젯은 상대적으로 열 발생 없이도 재료를 가공할 수 있습니다. 플라즈마 커팅이나 레이저 커팅과 비교할 때 열로 인한 제품의 변형이 훨씬 적습니다.

컴퓨터로 정확하고 정밀한 가공

워터젯은 CNC 머시닝과 마찬가지로 G-코드(드릴 기계 등의 동작을 명령하는 데에 사용되는 컴퓨터 프로그래밍 언어)를 사용해 제어합니다. 컴퓨터에 입력된 수치에 따라 물줄기가 분사되는 노즐이 정확한 위치로 움직입니다.

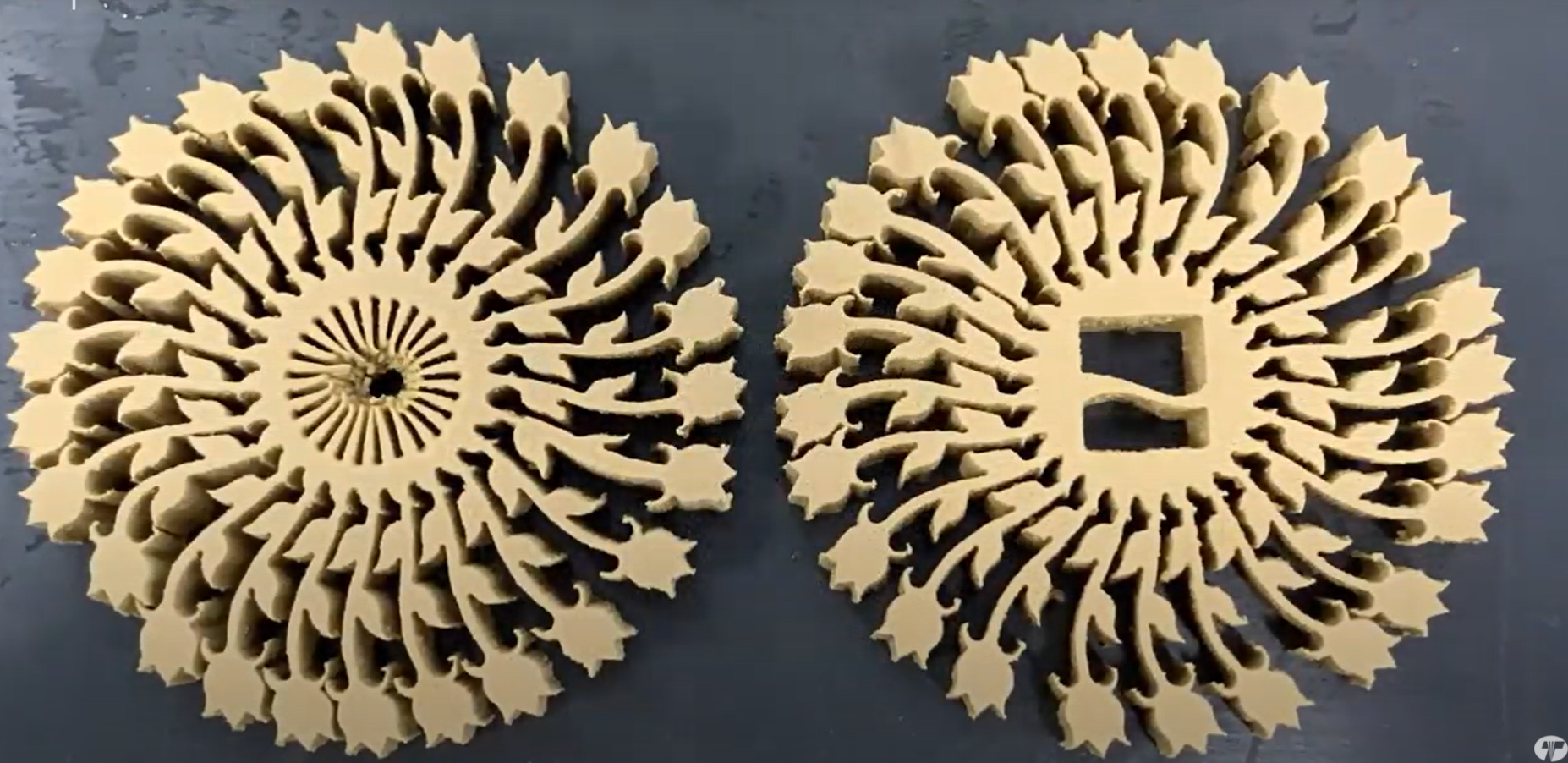

이 때문에 미세하고 복잡한 형상을 가공하는 데에 효과적이고, 정확도와 정밀도 모두 뛰어납니다. 제품 가공 전 세팅에 드는 시간도 짧습니다. 또한 가공물의 표면이 깨끗하게 절단되기 때문에 샌딩과 같은 후가공 프로세스도 줄어듭니다.

친환경, 다양한 재료 선택··· 두꺼운 재료 가공엔 불리

워터젯 가공시 사용되는 물은 재활용이 가능합니다. 레이저 커팅과 플라즈마 커팅과 비교할 때 제조 후 발생하는 부산물도 적습니다. 폐기물이 적어 친환경적이라 할 수 있습니다. 다양한 가공물 재료를 선택할 수 있다는 점 또한 워터젯의 장점입니다. 워터젯은 기능성이 요구되는 시제품이나 최종 제품까지 생산이 가능합니다.

워터젯은 거의 모든 재료를 절단할 수는 있지만 다른 절단 방식에 비해 상대적으로 시간이 오래 걸린다는 단점이 있습니다. 또 재료의 두께가 두꺼울수록 정확도가 떨어진다는 문제도 있습니다.

두꺼운 재료를 가공할 경우 워터젯이 처음 맞닿는 재료 표면과 아래쪽(노즐에서 멀리 떨어진 부분)에 가해지는 힘이 달라지게 됩니다. 즉, 재료가 두꺼울수록 노즐에서 분사되는 물의 힘이 달라지기 때문에 재료가 일직선이 아닌 사선으로 잘리는 현상이 생길 수 있습니다. 일반적으로 8cm 이하 두께의 재료를 절단할 때 워터젯은 좋은 결과물을 도출합니다.

온라인 제조 플랫폼 캐파(CAPA)에서는 다양한 워터젯 커팅 전문업체들을 만날 수 있습니다. 워터젯을 비롯한 다양한 방식의 제조가 필요하다면 아래 캐파 사이트에 접속해 최고의 전문가들을 만나보세요.