레이저 커팅(레이저 절단)은 금속·플라스틱·목재 등 다양한 소재를 비접촉 방식으로 정밀 절단하는 공정입니다. 하지만 “도면은 어떻게 준비해야 하나?”, “단가는 무엇이 좌우하나?”, “버(burr)·열변형은 어떻게 줄이나?” 같은 실무 질문이 많습니다. 이 글은 레이저 커팅 발주 전 반드시 알아야 할 절차·비용·유의사항을 CAPA 기준으로 정리합니다.

파이버 레이저 커팅 장비가 스테인리스 판재를 정밀 절단하는 생산 현장, 판금 가공 공정 이해, CAPA 파트너 사례

레이저 커팅이란? 장점과 한계

레이저 커팅은 레이저 빔을 집속해 소재를 녹이거나 기화시키고, 보조가스(질소·산소·공기)로 용융물을 배출해 절단합니다.

- 장점: 높은 정밀도, 복잡한 형상 대응, 금형 불필요(초기비 절감), 짧은 납기

- 한계: 두께가 두꺼울수록 속도 저하·단가 상승, 열영향부(HAZ)·변색 가능, 소재/표면 상태에 따라 품질 편차

발주 프로세스 6단계

1) 요구사항 정의

수량(시제품/양산), 소재·두께, 목표 공차, 표면 품질(스크래치/버), 후공정(절곡·용접·도장)을 먼저 정리합니다.

2) 도면/데이터 준비

2D는 DXF/DWG, 3D는 STEP/IGES가 일반적입니다. 도면에는 소재, 두께, 수량, 공차, 기준면/기준점, 표면처리, 버 방향 요구(가능하면 “버 최소/버 금지” 수준으로 표현)를 명시합니다.

3) 가공성(DFM) 검토

- 최소 홀/슬릿: 소재 두께에 비례해 무리한 미세 가공을 피합니다.

- 코너 R: 레이저는 완전한 90° 내부코너에 제한이 있어 미세 R이 생길 수 있습니다.

- 탭/체결부: 나사 가공은 후공정이므로 공정 분리를 고려합니다.

4) 견적 산정

절단 길이, 천공 횟수(피어싱), 중첩(네스팅) 효율, 소재 단가, 보조가스, 후공정 유무가 반영됩니다.

5) 생산 및 검사

초도는 치수 측정(버니어/3차원), 평면도·뒤틀림 확인이 중요합니다. 반복 발주라면 검사 기준서(CTQ)를 함께 두면 품질 편차를 줄일 수 있습니다.

6) 포장·출하

스크래치 민감품(스테인리스 헤어라인 등)은 보호필름, 간지, 모서리 보호가 납품 품질을 좌우합니다.

레이저 커팅 DXF 도면과 네스팅 배치로 소재 사용률을 최적화하는 화면, 단가 절감 포인트, CAPA 제조 가이드

단가를 좌우하는 핵심 변수

아래 항목을 설계 단계에서 조정하면 비용이 크게 달라집니다.

| 항목 | 단가 영향 | 실무 팁 |

|---|---|---|

| 소재/두께 | 매우 큼 | 표준 두께(예: 1.0/1.2/1.5/2.0mm) 우선 검토 |

| 절단 길이 | 큼 | 외곽선 단순화, 불필요한 장식 라인 제거 |

| 피어싱 횟수 | 큼 | 작은 구멍 다수는 시간 증가, 패턴 최적화 |

| 네스팅 효율 | 중 | 제품 간 간격/방향을 고려해 소재 사용률 개선 |

| 보조가스 | 중 | 스테인리스는 질소 사용 시 품질↑, 비용↑ |

| 후공정 | 매우 큼 | 버 제거, 절곡, 용접, 도장은 별도 공정으로 관리 |

소재별 실무 팁(자주 발주하는 기준)

- 철/SS 계열: 산소 절단은 속도 유리하지만 산화막이 남을 수 있어 도장 전 표면 준비를 고려합니다.

- 스테인리스: 질소 절단은 변색·산화가 적어 외관품에 유리합니다.

- 알루미늄: 반사율·열전도 영향으로 조건 설정이 중요하며, 스크래치 방지 포장이 필수입니다.

품질 이슈와 예방책

버(burr)·거칠기

노즐 상태, 초점, 속도, 가스 압력에 따라 버가 생깁니다. 버 허용 기준(없음/미세/후처리)을 계약서/도면에 명확히 적고, 필요 시 디버링 공정을 견적에 포함합니다.

열변형·변색

얇은 판재는 열로 뒤틀릴 수 있습니다. 절단 순서(내부→외곽), 고정 지그, 질소 절단(산화 최소화) 등을 협의합니다.

공차 편차

공차는 장비(파이버/CO₂), 소재, 두께, 치수 위치에 따라 달라집니다. 중요 치수는 기준면을 지정하고, 조립 기준이 되는 홀 간 거리 등 CTQ를 별도 표시합니다.

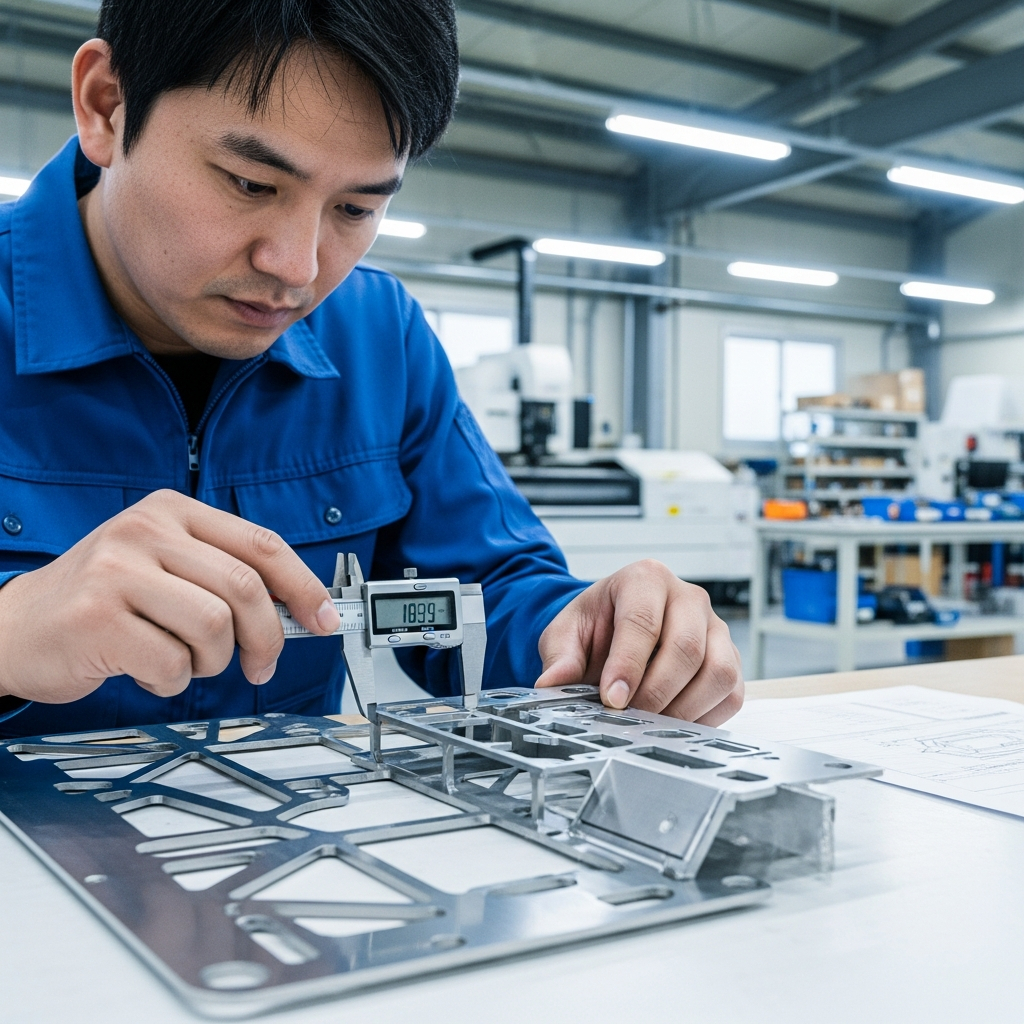

레이저 커팅 부품을 캘리퍼스로 측정하며 공차와 버 품질을 확인하는 검사 공정, 납품 품질 관리, CAPA 사례

공장(가공업체) 선택 체크리스트

- 장비 스펙: 가공 가능 최대 두께/사이즈, 장비 종류(파이버 등)

- 품질 체계: 초도검사 성적서 제공 여부, 측정 장비 보유

- 후공정 연계: 절곡·용접·표면처리까지 원스톱 가능 여부

- 납기 대응: 급행(당일/익일) 가능 조건, 자재 재고

- 커뮤니케이션: 도면 피드백 속도, 변경 이력 관리

결론: 레이저 커팅은 “도면 품질 + 공정 조건 합의”가 성패를 가릅니다

레이저 커팅은 빠르고 정밀하지만, 공차·표면 품질 기준을 애매하게 두면 버·변형·스크래치로 재작업 비용이 커질 수 있습니다. 발주 전 요구사항을 표준화하고, 견적 단계에서 절단 조건과 검사 기준을 합의하면 리스크를 크게 줄일 수 있습니다.