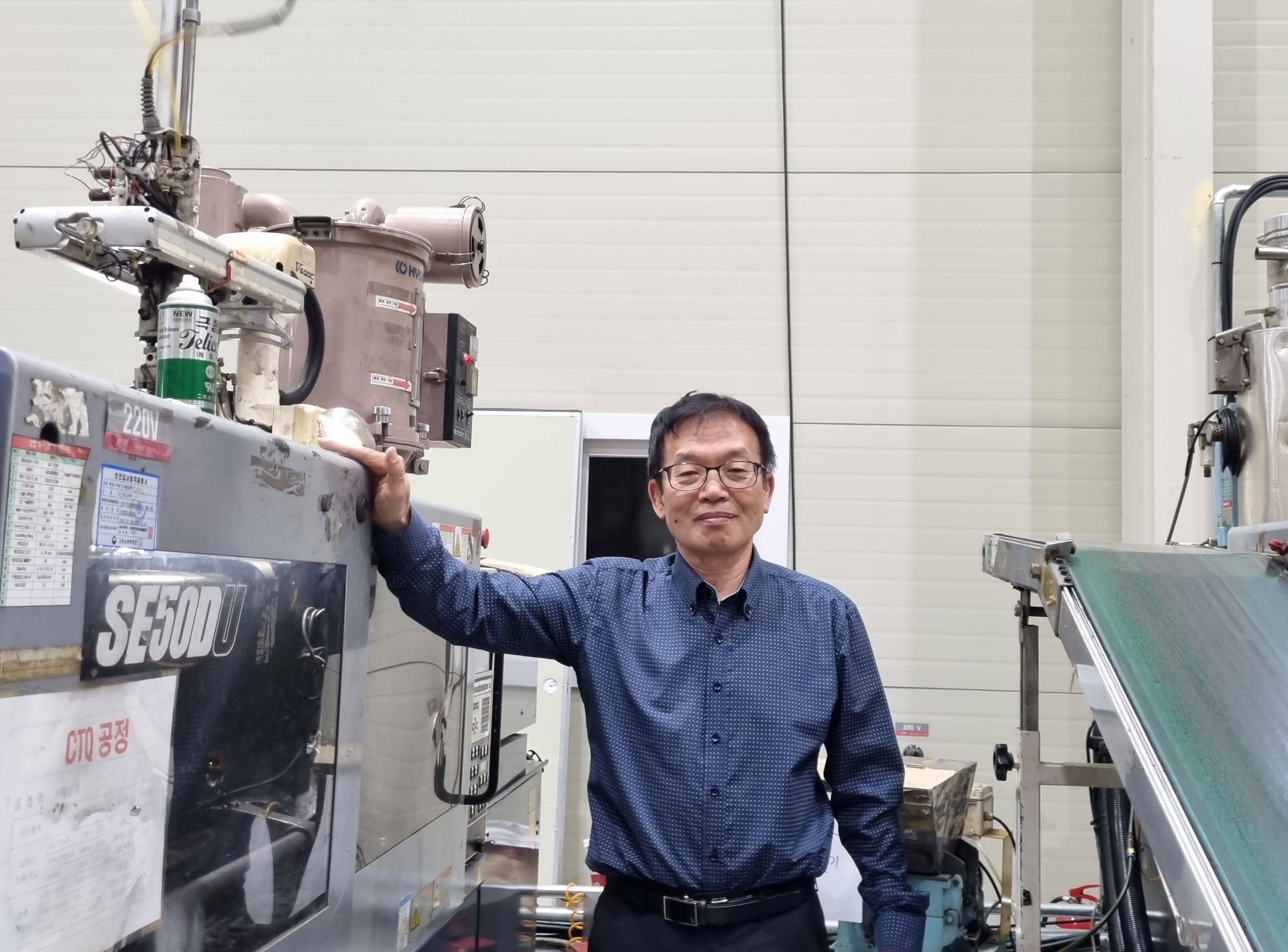

제품 양산을 도와줄 금형 사출업체를 찾고 계신가요? 캐파 파트너스인 (주)리텍은 38년 경력의 대표가 최적의 설계를 바탕으로 고객이 주문한 제품을 신속하고 경제적으로 생산해내는 양산 금형 전문업체입니다. 여전히 남들이 못하는 걸 만들어보고 싶은 도전 욕구가 솟아오른다는 리텍의 이정훈 대표를 만나봤습니다.

인류 최초의 측정 단위는 ‘큐빗(cubit)’으로 알려졌다. 큐빗은 사람의 팔꿈치에서 중지 끝까지의 길이로 정의됐다. 기원전 2500년 무렵 고대 이집트에서는 거대한 피라미드 건축을 위해 통일된 측정 규격이 필요했고, 그 결과 당시까지 들쭉날쭉했던 큐빗의 길이를 통일시킨 ‘로얄 큐빗’이 보급된 것으로 알려졌다. 통일된 큐빗의 등장 이후 비로소 높이가 150m에 달하는 피라미드가 세상에 등장할 수 있었다.

현대의 측정은 더 작고 세밀한 제품을 만들 때 더욱 중요하다. 훌륭한 엔지니어는 훌륭한 계측가이기도 하다. 여기 ‘측정할 수 있다면 만들 수 있어야 한다’고 말하는 타고난 엔지니어가 있다. 오늘 캐파 파트너 인터뷰의 주인공, 제조 인생 38년 경력의 (주)리텍 이정훈 대표다.

이정훈 대표는 인하대 기계공학과를 졸업하고 지난 1983년 LG전자 금형 개발 부서에서 제조 일을 시작했다. LG전자에 1995년까지 재직하면서 오디오와 노트북을 주로 만들었고, 특히 1988년 서울 올림픽을 기점으로 우리나라 제조업이 급격히 발전하고 성장하는 과정을 직접 목격했다. 그야말로 일감이 밀려드는 시절이었다고 한다.

국내 제조업의 성장을 몸소 겪으며 그 누구보다 제조업에 대한 애정이 컸지만 직접 창업을 하겠다는 생각은 못했다고 한다. 어느덧 40년 가까이 국내 제조업 현장을 지키며 최고 전문가 반열에 오른 이 대표의 사연을 경기도 화성의 (주)리텍 본사를 찾아 직접 들어봤다.

Q) 어떻게 회사를 창업하게 됐나

“처음부터 사업할 생각을 갖고 있었던 건 아니다. 그저 갖고 있는 기술로 올바른 사람을 대표로 모시고 회사 운영에 도움이 되는 역할을 하고 싶었는데, LG 전자를 그만두고 중소기업에서 일을 하면서 일이 너무 고됐다. 일주일에 3-4일은 집에 못 들어가고, 금형 설계를 한 번 붙잡으면 끝을 봐야하니까 밤을 새서 일해야 했다. 좋아하는 일이었는데 어느새 치여서 일을 하고있다보니 많은 생각이 들더라.

그때 깨달았다. 내가 만들고 싶은 제품을 해야겠다는 생각이 들었다. 남들이 안 하는 것, 못 하는 것을 시도해보고 재미를 느끼고 싶었다. 돈을 벌어야된다는 생각은 없었고, 하고 싶은 걸 하기 위해서, 엔지니어로서의 욕심과 흥미로 사업을 시작했다.”

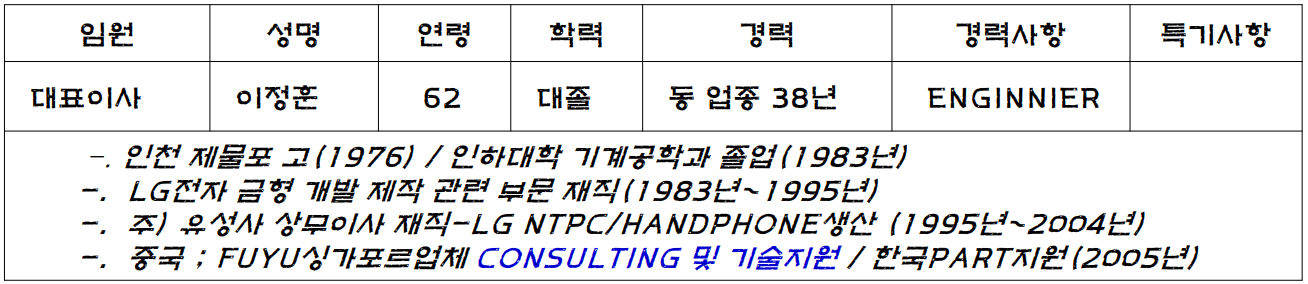

Q) 대표 경력란에 ‘ENGINEER’라고 기재한 점이 인상적이다

“엔지니어라고 해서 설계만 잘하면 다가 아니다. 신념 같은 것이 있어야 한다. 엔지니어의 속성엔 두 가지가 있다. 첫 번째는 ‘측정하지 못하면 만들지 말라, 모든 게 측정되면 만들어라’는 것이다. 두 번쨰는 ‘직접 손으로 만져보고 눈으로 본 것만 믿어라’이다. 측정할 수 있는 걸 만들어내는 게 엔지니어의 몫이다.”

Q) 어떤 제품이 엔지니어의 도전 정신을 자극하나

”소형 부품이 그렇다. 실처럼 가느다란 핀, 0.05mm 수준의 미세한 구멍까지 사출로 뽑는 것은 쉽지 않은 일이다. 그런 걸 할 수 있는 업체도 많지 않다. 크기가 작으면 사출로 뽑아내도 잘 부러지고 사고가 많아진다.”

Q) 구체적인 예를 들면?

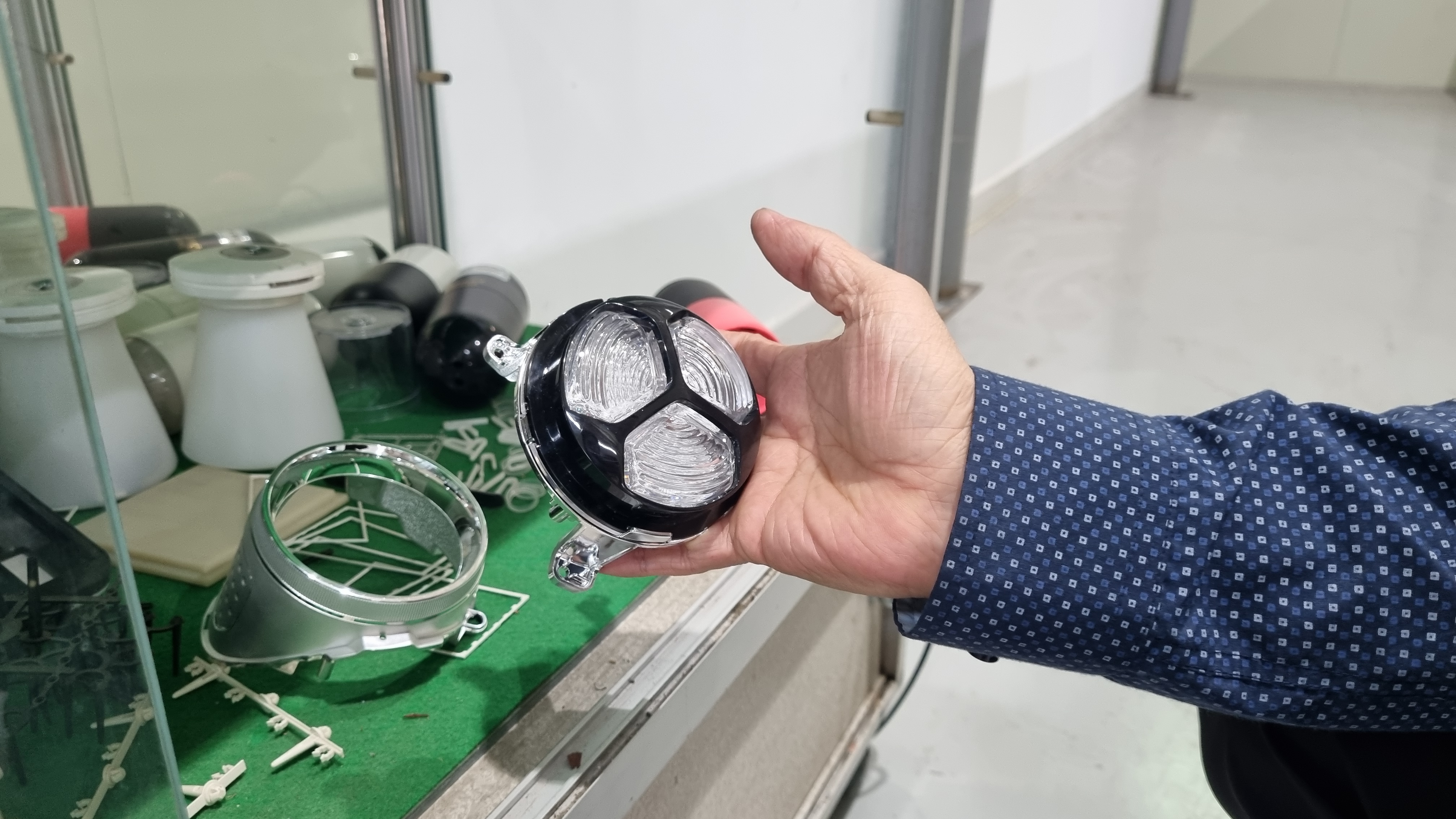

“LG 전자 퇴사 이후 베젤(휴대폰 카메라 케이스)을 만들었다. 지금은 스마트폰에 카메라가 기본적으로 다 달려있지만 아직 휴대폰에 카메라가 거의 없던 시절이었다. 50만 화소 카메라, 80만 화소 카메라가 ‘획기적’이라며 등장하던 때였다.

카메라 렌즈를 보호하려면 한 번 케이스로 덮어야한다. 렌즈의 보호막 역할을 하는 것이 베젤이다. 작업이 굉장히 어려운 이유는, 연약한 부품인 렌즈가 휴대폰에 잘 조립되도록 정밀하게 사출해야 하기 때문이다. 지금은 기계로 다 하지만 그때는 오직 감각에 의존해서 미세한 조정을 거쳐야 제품을 만들 수 있었다.

제조를 의뢰하는 회사에서 렌즈와 베젤이 조립되는 힘의 크기를 지정해서 준다. 렌즈가 손상되지 않는 힘의 강도로 베젤을 조립해야 하기 때문이다. 조립되는 정도를 손의 감각만으로 찾아내야 하기 때문에 상당히 고난도의 작업이다.”

이 대표는 ”제품 설계와 금형 설계는 완전히 다르다”고 말했다. 무엇보다 금형은 어떻게 설계하느냐에 따라 비용이 크게 달라질 수 있다. 재료비를 아낄 수 있고, 하루에 100개 뽑을 제품을 200개 뽑을 수도 있게 된다. 재료비를 아끼고 시간을 줄이게 되면 결국 양산 비용을 줄일 수 있다.

특히 신소재의 경우엔 재료비 자체가 워낙 비싸다. 이 대표는 일본의 오래된 반도체 장비업체인 고요(KOYO)의 한국 지사에서 의뢰한 반도체 검사 장비 부품에 사용되는 피크(peek)란 재료를 예로 들었다. 플라스틱 소재지만 우수한 전기 절연체로 고온, 고압, 고습과 같은 열악한 환경도 버틴다. 우수한 특성 때문에 일반 플라스틱보다 20배는 비싸다고 한다.

이 대표는 “우스갯 소리로 업계 사람들은 ‘(피크가) 금값보다 비싸다’고 한다”며 “비싼 재료를 사용해 양산하는 경우라면 더더욱 금형 설계가 중요해진다”고 말했다.

Q) 금형 설계가 제품 설계와 구체적으로 어떻게 다른가

”원하는 모양대로 사출이 나오게 하려면 상당히 고민을 해서 금형을 설계해야 한다. 제품을 설계할 때는 살 두께가 다양해도 문제가 없지만, 금형을 설계할 때는 살의 두께가 다양하면 사출 시 금형 안으로 재료가 고르게 안 퍼진다. 압력과 가스 등 사출 과정에서 발생하는 다양한 요인들 때문이다. 살이 두꺼운 부분과 얇은 부분이 동시에 있으면, 금형 안에서 재료가 두꺼운 부분부터 차오르고 얇은 부분에는 재료가 잘 안 들어갈 수 있다. 이런 부분들을 잘 보완해서 원하는 제품의 형태대로 사출되게끔 해야 한다.”

Q) 재료의 낭비를 줄이기 위한 금형 설계 노하우를 소개해줄 수 있나

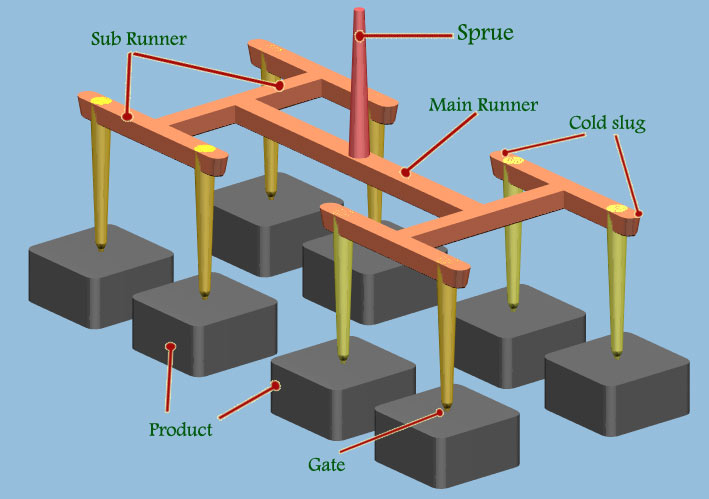

“재료를 절약하려면 금형 안에서 재료가 주입되는 경로를 설계할 때 신경을 써야 한다. 금형을 설계할 때 재료가 주입되는 경로를 스프루, 런너, 게이트라고 한다. 이 경로는 사출 시 제품에 붙어서 함께 나오지만, 사출하고 나면 컷팅해서 버려지는 분이다. 결국 이 경로가 길수록 재료가 낭비된다. 런너, 게이트의 길이와 위치를 고민해서 제품은 잘 뽑히고 재료는 덜 쓰게끔 설계하는 것이 비법이다.”

Q) 런너와 게이트가 품질에도 영향을 주나

“런너와 게이트를 잘못 설계하면 제품 모양에 빗금처럼 재료가 주입되는 흐름의 자국이 찍혀서 사출될 수 있다. 이는 재료가 주입되는 속도와 관련이 있다. 런너를 거쳐 게이트, 그리고 제품 파트로 재료가 주입될 때, 압력이 너무 높고 재료 주입 속도가 너무 빠르면 이런 문제가 생길 수 있다. 제품에 손상이 발생하지 않도록 하려면 런너와 게이트 모양에 변형을 줘서 유속을 조절해야 한다.”

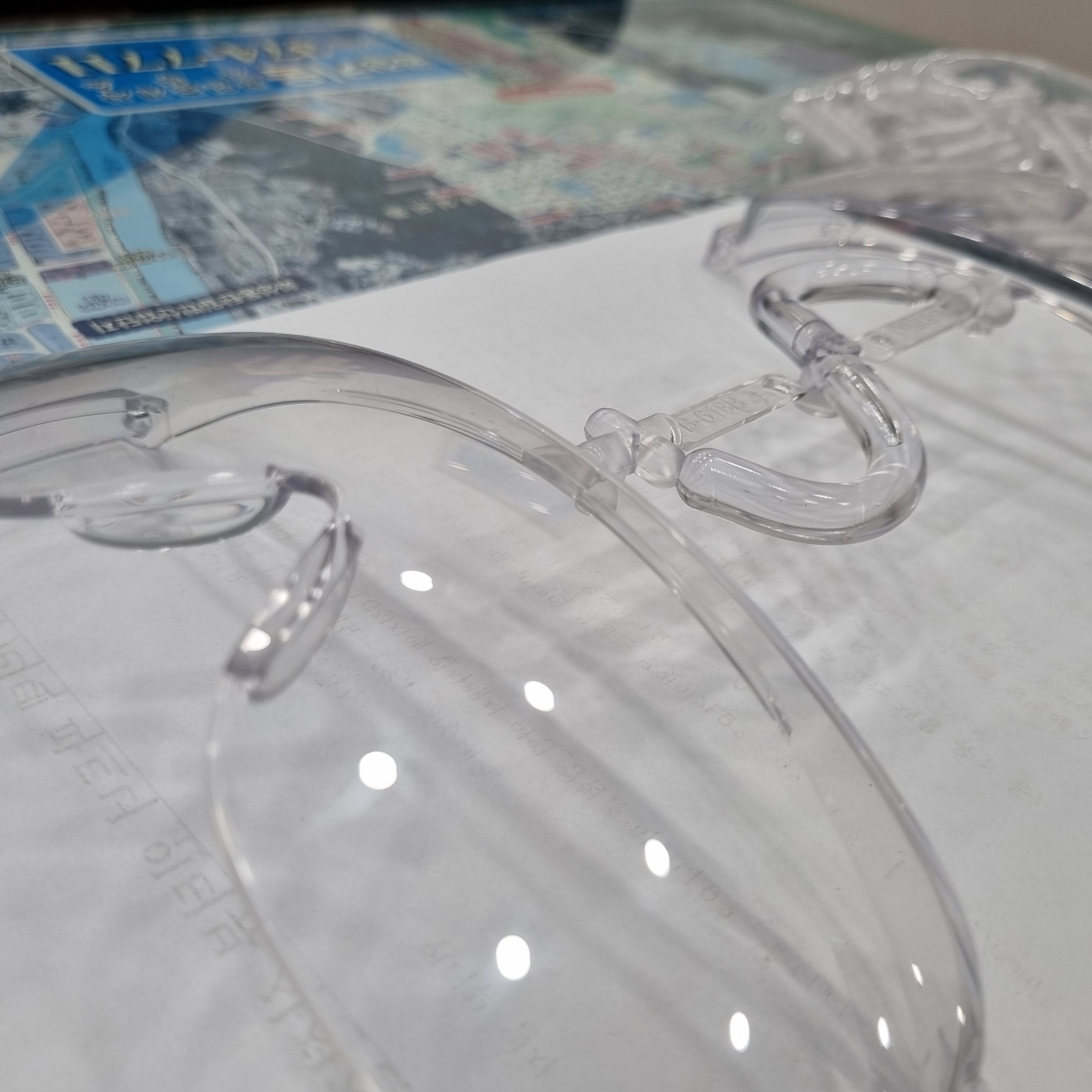

이정훈 대표는 책상 서랍을 뒤져서 제품 샘플 하나<아래 사진>를 가져왔다. 투명 고글 제품인데 런너가 S자 곡선으로 휘어있었다.

Q) 런너를 S자로 디자인한 특별한 이유가 있나

“이 고글 제품에 비슷한 문제가 발생할 뻔 했다. 런너를 거쳐서 재료가 제품 파트로 주입되는데, 속도가 너무 빨라서 게이트와 제품 파트가 맞닿는 부분에 빗금 모양으로 스크래치 같은 것이 생긴 것이다. 속도를 줄이기 위해 런너를 S자로 휘도록 설계했다.”

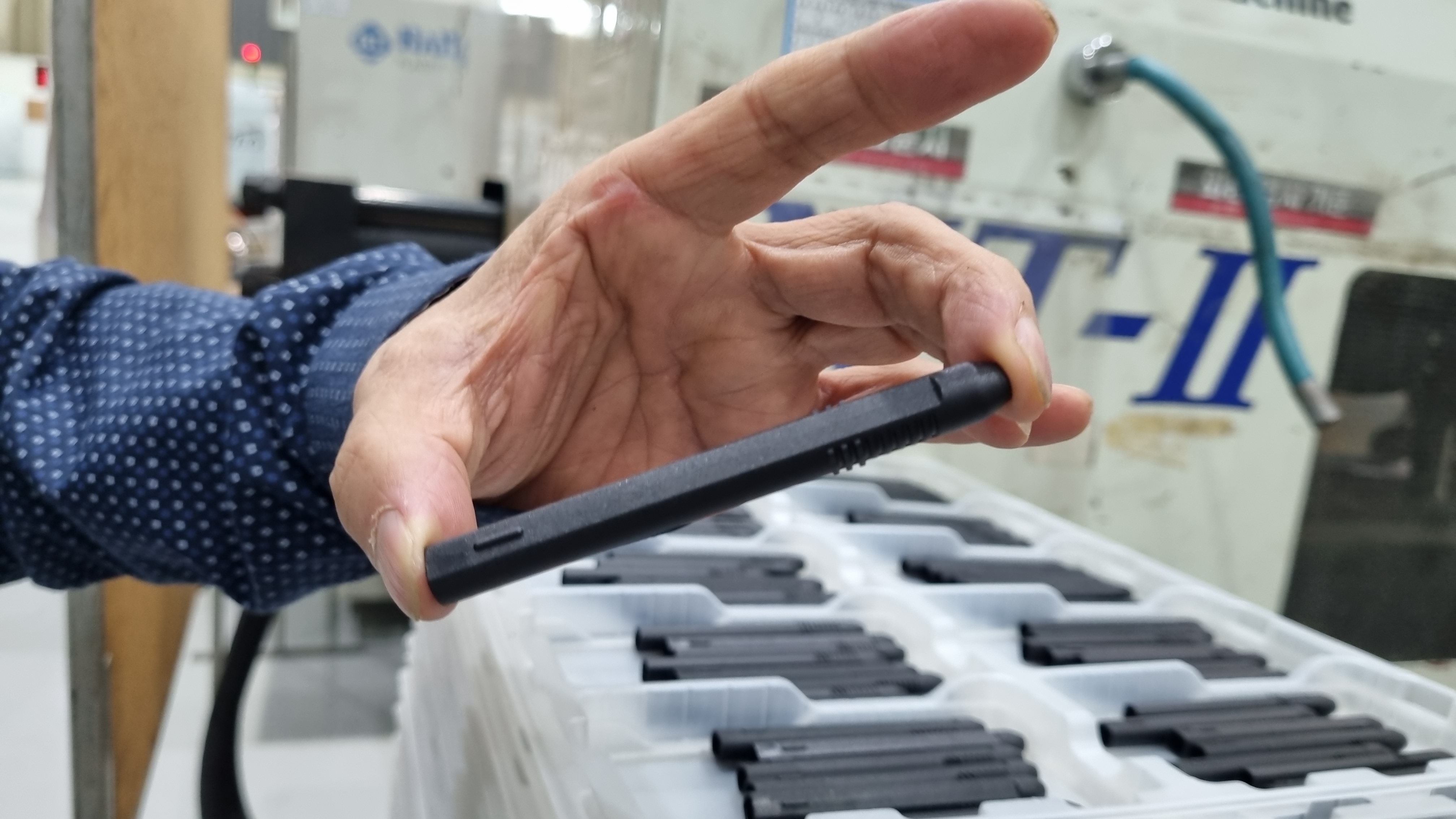

Q) 양산 금형을 주로 취급한다. 소위 QDM과 비교하면 설계도 복잡한가?

”QDM(=Quick Delivery Mold) 금형은 제품을 꺼낼 때 코어를 분리해서 사람이 직접 꺼내지만 양산 금형은 기계에 부착돼있기 때문에 자동으로 제품이 떨어지도록 설계해야 한다. ‘언더컷’이 있으면 금형이 분리돼도 제품이 자동으로 떨어질 수 없지 않겠나. 제품이 알아서 빠질 수 있는 구조를 만드는 것이 양산 금형 설계에서는 매우 중요한 일이다.

또 양산 금형을 의뢰할 때는 제품 구조를 최소한으로 수정하는 선에 어떻게 바꿔서 금형을 만들지 협의하는 과정이 필수다. 협의 과정에서 비용은 더욱 비싸질 수도 있고 싸질 수도 있다.”

Q) 가장 기억에 남는 제품을 꼽는다면?

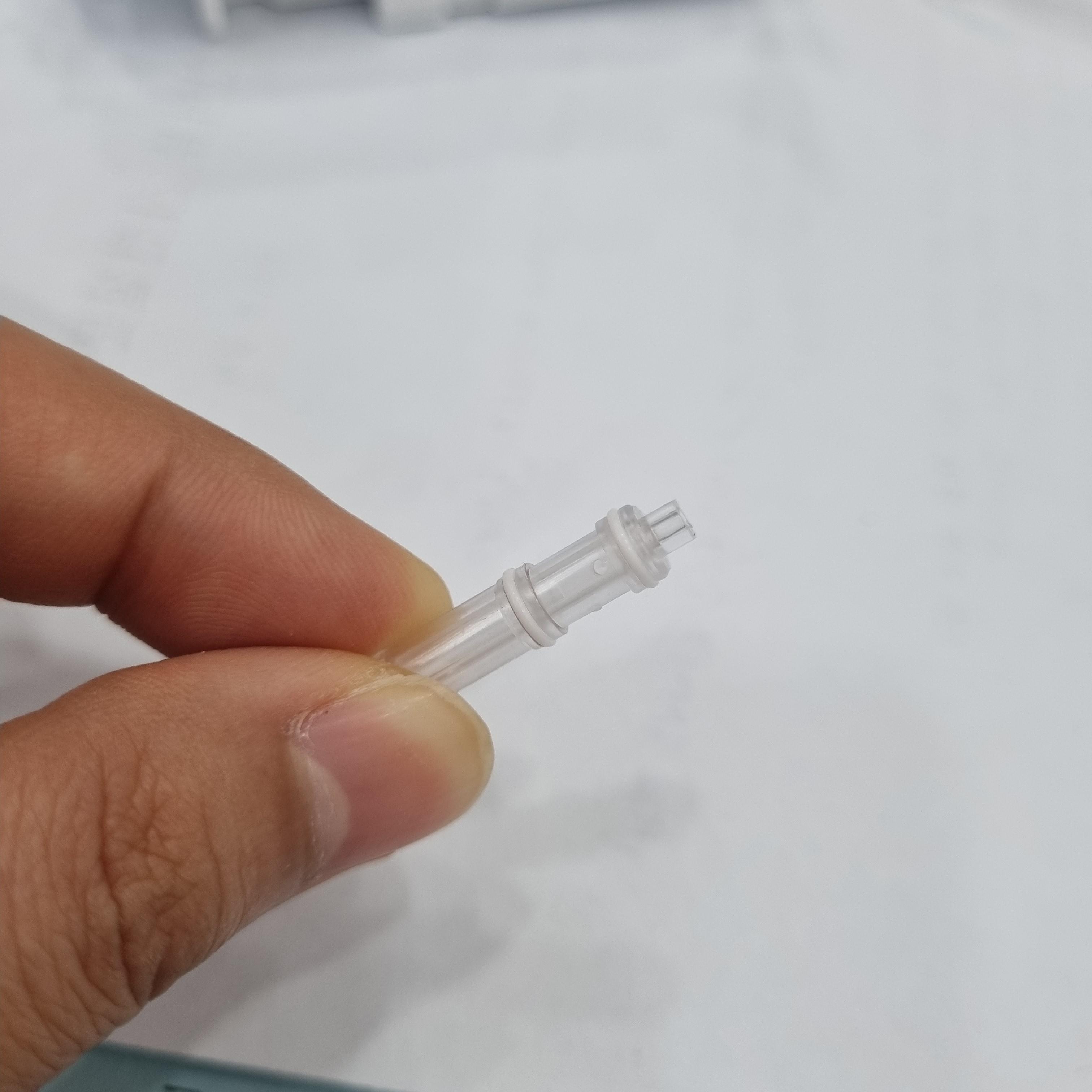

“너무 많은데(웃음). 100분의 5(0.05mm)짜리 구멍을 사출로 만들어야했던 피부미용기기 부품이 기억난다. 국내 의료장비 업체에서 그 부품을 이스라엘에서 수입해서 쓰고 있었는데, 수입 비용이 너무 비싸서 자체 제작해서 쓰고 싶다고 하더라. 미세한 구멍을 사출로 뽑아내는 것도 굉장히 어려운데 구멍이 한 개만 있는 것도 아니었다. 업체가 설계도를 가져와서는 반신반의하며 ‘할 수 있냐’고 묻더라. 단박에 ‘할 수 있다’고 했다.

다른 직원들에게 못 맡기고 직접 제품을 뽑았다. 기계 옆에 하루종일 붙어서 1시간 단위로 불량품을 체크했다. 불량품이 나오면 해당 로트는 다 버리고, 다시 미세하게 손의 감각으로 조정해가면서 결국 제품을 만들어냈다.”

Q>만들기 어려운 제품을 ‘단박에’ 수락하는 자신감은 어디서 나오나

“엔지니어의 속성이랄까. ‘남들이 못 하는 걸 내가 만들어보고 싶다’는 그런 욕구다. 젊을 때와 비교하면 많이 줄었지만, 아직도 남들이 못 하는 거라면 해보고 싶은 마음이 생긴다.

물론 못 만들 것 같은 제품도 있다. 성공할지, 실패할지 모를 수도 있는 경우에는 고객에게 금형비를 50%씩 투자해서 만들자고 제안한다. 그렇게 해서라도 시작하면, 밤새 고민해서 어떻게든 되게 한다.”

어느덧 환갑을 넘긴 이 대표는 인생의 3분의 2 가까이를 엔지니어로 살아왔다. 여전히 제조 현장을 지키고 있는 이정훈 대표에게는 여전히 이루고 싶은 꿈이 있었다.

제조업계의 후배들을 키우는 데에 남은 시간을 바치고 싶다.

1980년대 제조 일을 시작한 사람들은 산업과 같이 컸다.

유망했던 제조 산업이 지금은 3D 산업이 됐다. 평생 몸 담았던 산업이 앞으로도 계속 이어졌으면 좋겠다.

지금까지 제조 산업에서 배운 지혜와 노하우들을 후학들에게 물려주고 싶다.

강단에 서고 싶다는 꿈, 그것이 마지막으로 엔지니어로서 갖고 싶은 꿈이다.

엔지니어로 38년을 살아오면서 남들이 하지 못하는 것에 도전해 왔다는 이정훈 대표. 어쩌면 타인이 아닌, 과거의 자신을 뛰어넘기 위해 그토록 노력을 쏟았는지도 모른다. 여전히 새로운 도전에 나서고 싶다는 이정훈 대표에게 응원의 박수를 보낸다.

온라인 제조 플랫폼 캐파(CAPA)에서는 (주)리텍은 물론, 금형 사출 등을 통해 제품 양산을 도와드릴 경쟁력 있는 제조업체들(캐파 파트너스)을 언제든지 쉽고 편하게 만날 수 있습니다.