기대감을 갖고 3D프린팅으로 제조한 결과물을 받아 든 순간, 눈에 거슬릴 정도로 줄이 가있는 표면 상태 때문에 실망하신 적 있으신가요?

3D프린팅은 컴퓨터를 통해 대부분의 작업이 이뤄지기 때문에 딱히 손을 댈 필요가 없다고 생각하기 쉽습니다. 하지만 사람 손을 덜 탄다고 해서 사람의 손길이 필요하지 않은 것은 아닙니다.

무엇보다 표면의 매끄러움(Smoothness)은 완제품을 돋보이게 하는 중요한 요소입니다. 만약 제품을 재출력할 수 있는 상황이라면 매끄럽지 않은 표면의 원인을 파악하고 이를 수정해야 할 것입니다. 만약 재출력이 어렵거나 재출력만으로 상황이 나아지긴 어렵다 하더라도 크게 걱정할 필요는 없습니다. 후가공 공정을 통해 표면을 매끄럽게 만들 수 있기 때문입니다.

이상의 두 가지 해법 가운데 먼저 오늘은 3D 프린팅 결과물의 표면에 나타날 수 있는 문제를 현상에 따라 분류해보고, 3D프린팅 과정에서의 문제점 및 해결방법을 알아보려고 합니다. 이번 콘텐츠에 이어 3D프린터 출력물의 표면 품질을 개선하기 위한 후가공 공정에 대해서도 다룰 예정입니다. 이 두 가지 방법을 모두 마스터하신다면, 3D프린팅 출력물의 품질을 눈에 띄게 향상시킬 수 있을 겁니다.

표면이 왜 이럴까??··· 고스팅·링잉·에코잉·리플링이 뭐지?

고스팅(ghosting)은 압출기의 급격한 방향·속도 전환으로 인해 생기는 3D프린터의 진동(vibration)이 출력물 벽에 결함을 만드는 현상을 의미합니다.

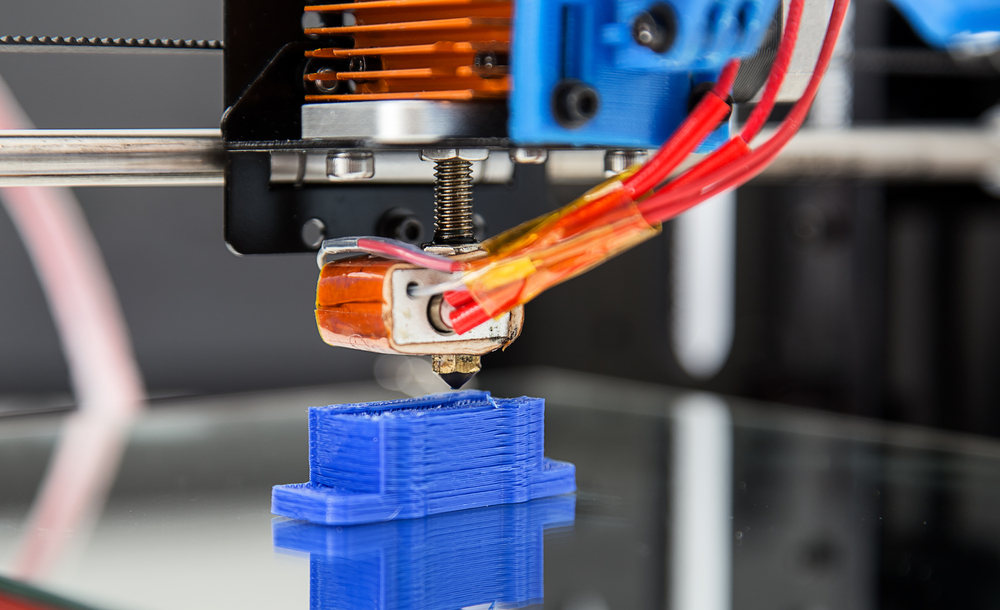

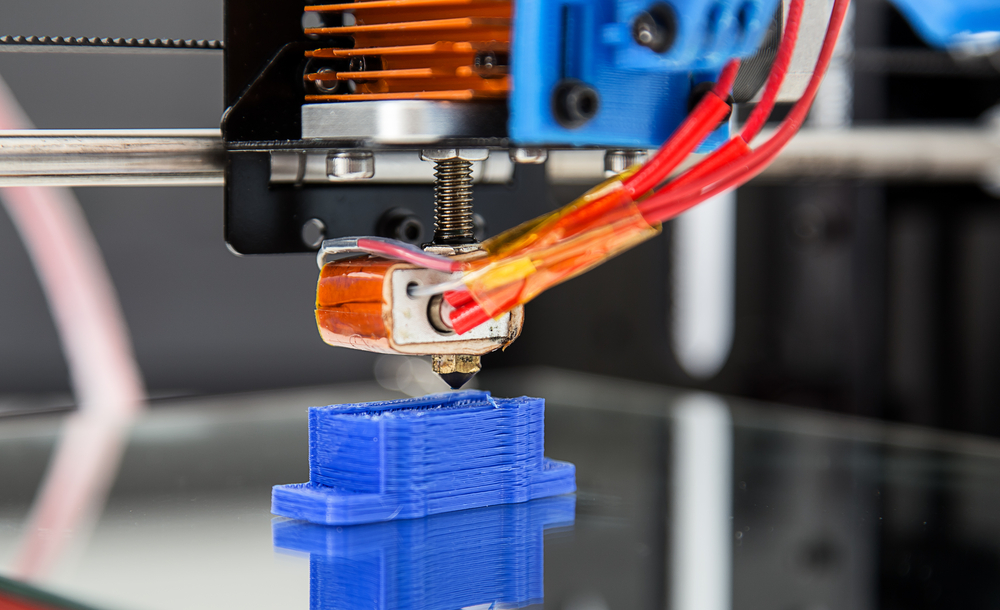

3D프린팅의 ‘적층 가공(Additive Manufacturing)’ 원리를 생각해보면 이 같은 현상은 어느 정도 불가피해 보입니다. 가장 대중적인 3D 프린팅 방식인 FDM을 예로 들면, 가열된 재료가 노즐을 통해 ‘젤과 비슷한 제형’으로 사출됩니다. 이때 노즐이 장착된 압출기(extruder)가 움직이거나 사출된 결과물이 위치한 베드(hotbed)가 움직이면서 사출물이 한 층씩 쌓여 하나의 출력물이 완성됩니다.

좌측 하단의 파란색 출력물을 보세요. 레이어가 쌓이면서 만들어내는 제품 벽의 독특한 질감(texture)을 확인하실 수 있습니다. 한층씩 쌓아갈 때마다 레이어가 생겨나는 것을 볼 수 있습니다.

하지만 이러한 레이어의 돌출 정도가 심하게 되면 이는 출력물의 ‘완성도’를 크게 저하시키는 원인이 됩니다. 이른바 ‘고스팅’이 심각한 문제로 부상하는 것이죠. 고스팅 외에도 링잉(ringing), 에코잉(echoing), 리플링(rippling), 웨이브(wave) 같은 용어를 들어보신 분도 계실 겁니다. 각각 이름은 다르지만 큰 틀에서 고스팅과 같은 의미로 이해하면 됩니다.

피하고픈 ‘고스팅’, 원인을 알면 해결 가능

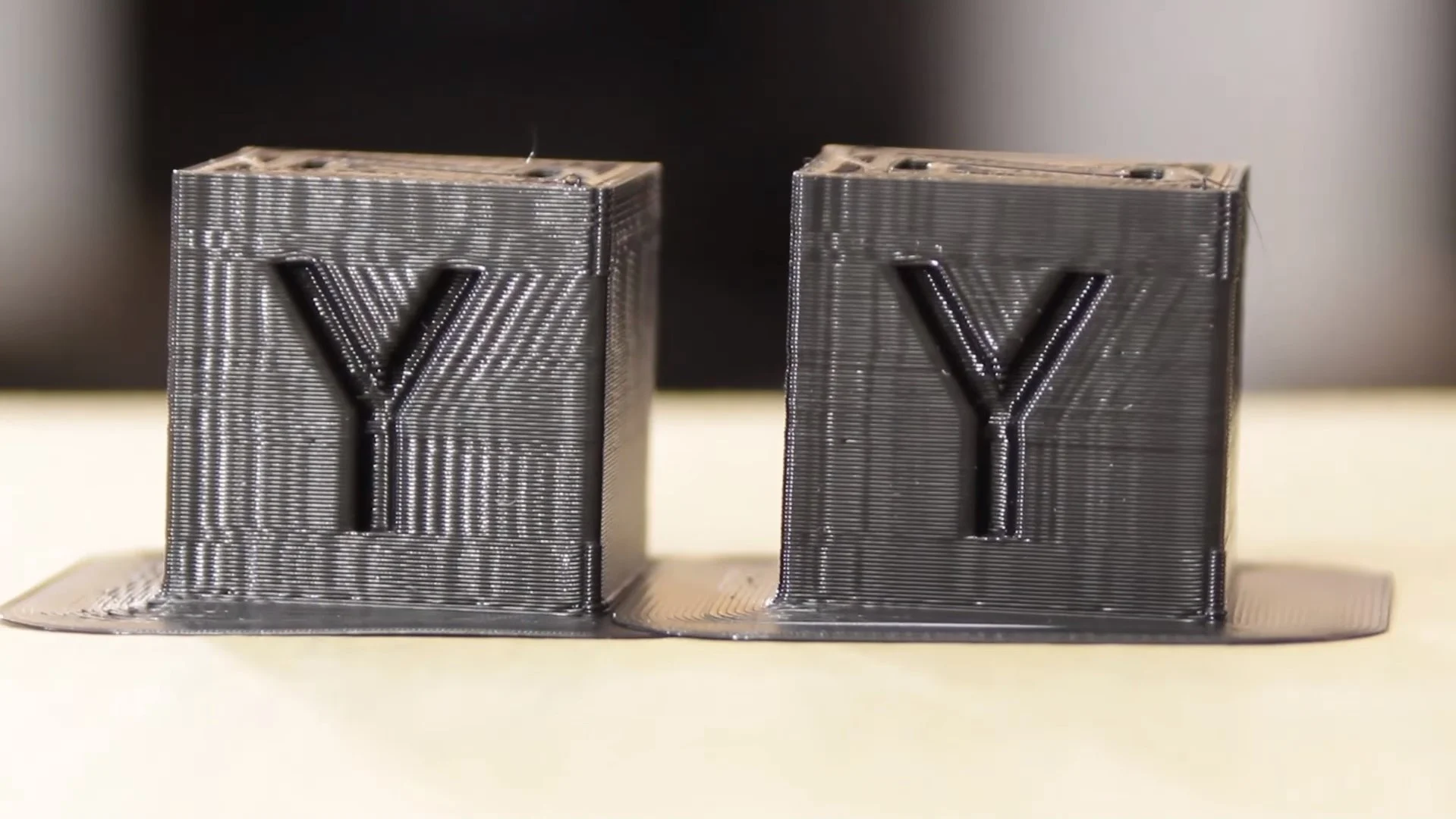

출력물 벽면에 생기는 잔물결, 즉 고스팅을 경험하게 되는 주요 원인으로는 우선 3D 프린터가 빠른 속도로 움직일 때 발생하는 진동(Vibration)을 제대로 처리하지 못하기 때문입니다. 구체적으로 고스팅 <아래 사진 참고, 출처: simplify3d>의 주요 원인은 다음과 같습니다.

º 프린팅의 최대 속도(top speeds)를 넘어섬.

º 가속도 및 저크(acceleration and jerk)를 높게 설정함.

º 베드의 강성(rigidity)이 불충분함.

º 각도 변화(angle changes)가 급격함.

º 빠른 움직임으로 인한 공명 주파수(resonant frequencies) 발생.

위와 같은 원인들의 원리는 다음과 같이 요약할 수 있을 것 같습니다.

3D 프린터를 구성하는 압출기, 금속 부품, 팬 등은 일정한 무게를 갖고 있습니다. 이런 부품들에 속도가 가해지면 빠르게 움직이면서 소위 관성 모멘트(moments of inertia, 물체가 자신의 회전운동을 유지하려는 정도를 나타내는 물리량)가 발생합니다.

다른 한편으로, 노즐의 움직임이 속도를 줄이거나 방향을 전환하는 과정에서 느슨한 움직임(loose movements)이 나타나기도 합니다. 특히 3D 프린터가 급격히 방향 전환(directional change)을 하는 경우엔 사출물의 골격이 구부러지거나 휘어질 수도 있습니다. 당연히 인쇄 표면에 결함이나 고스팅 현상이 발생할 수 있는 것이죠.

일반적으로 고스팅을 해결하는 방법은 다음과 같이 정리할 수 있습니다.

| 해결 방법 | 해결 방법의 원리 |

| 인쇄 속도 줄이기 | – 가장 손쉽고 안전한 솔루션입니다. 인쇄 속도가 낮다는 것은 ‘관성 모멘트’가 낮다는 것을 뜻합니다. 고속으로 달리는 자동차가 속도를 유지하려는 정도가 서행하는 자동차의 경우보다 당연히 높을 것입니다. – 따라서 3D 프린터의 인쇄 속도가 낮아지게 되면, 관성 모멘트가 낮아짐과 동시에 프린터 본체의 진동(vibration)이 줄어들 수밖에 없습니다. |

| 프레임 및 베드의 강성을 강화하기 | – 3D 프린터 본체와 본체를 구성하는 부품들을 하나씩 만져보고 흔들리는지 확인해보세요. – 만약 흔들림이 느껴진다면 3D 프린터 주변에 고무 재질로 된 완충재 등을 집어넣어 프린팅의 충격을 완화해줍니다. – 3D 프린터를 올려두는 테이블이나 카운터, 책상 등에 흔들림이 없는지 확인합니다. – 만약 흔들림이 느껴진다면 3D 프린터 아래에 진동 방지 패드를 놓습니다. – 핫엔드(hot-end)가 캐리지(carriage, XY축을 담당하는 부품)에 단단히 고정되었는지 확인합니다. |

| 프린터 무게 가볍게 하기 | – 3D 프린터에서 움직이는 부분의 부품을 가볍게 만들면, 이동시 발생하는 진동이 줄어듭니다. 비슷한 원리로 움직이지 않고 고정되어 있는 부품의 경우엔 무겁게 만들면 흔들림을 일정 부분 해결할 수 있습니다. – 필라멘트가 감겨있는 스풀을 (프린터 본체에 장착하지 않고) 별도의 스풀(spool)에 단단히 고정시킵니다. – 이중 압출기 프린터를 가지고 있는 경우, 사용하지 않는 압출기를 제거하면 이동하는 부품의 무게를 줄일 수 있습니다. – 로드(rod)를 변경하고 고스팅 현상을 테스트해볼 수도 있습니다. |

| 가속 및 저크 설정 조정하기 | – 가속 설정(acceleration setting, 프린트 헤드의 속도가 빨리 변하는 정도)을 조절하면 속도가 줄어들어 관성과 진동이 줄어듭니다. – 저크 설정(jerk setting, 프린트 헤드가 다른 방향으로 속도를 내기 전에 감속하는 최소 속도)에서 수치를 낮추면 프린트 헤드가 안정적으로 움직이기 때문에 마찬가지로 관성과 진동을 감소시킬 수 있습니다. |

| 느슨한 벨트 조이기 | – 헐거워진 벨트를 조입니다. 벨트가 헐거워지면 프린터 헤드의 움직임 또한 커지게 되므로 정밀도에 영향을 줍니다. |

| 부품에 윤활유 바르기 | – 프린터의 베어링 및 기타 부품이 흔들림 없이 작동하는지 확인합니다. 문제가 되는 부품에 윤활유를 발라 움직임을 부드럽게 만들어줍니다. |

과압출과 과소압출, 어떻게 해결할까?

3D 프린팅의 정밀도와 품질을 결정하는 가장 중요한 요소 중 하나는 바로 압출 속도(Extrusion Rate)입니다. 결과물이 매끄럽게 보이려면 노즐로부터 딱 필요한 만큼만 재료가 배출되어야 합니다. 과압출(Over Extrusion)은 말그대로 필요 이상의 재료가 배출되는 현상을 가리킵니다. 이와 반대로 과소압출(Under Extrusion)은 재료가 적게 나오는 현상을 뜻합니다.

3D 프린팅의 과압출과 과소압출 문제를 해결하는 방법은 다소 직관적입니다. 몇번의 시행착오 혹은 테스트를 거칠 수는 있겠지만 적정한 압출량을 찾으실 수 있을 겁니다.

| 해결 방법 | 해결 방법의 원리 |

| 압출 배율(Extrusion Multiplier) 조정하기 | – 기본적으로 소프트웨어 상에서 압출 속도를 결정하는 매개변수인 압출 배율(Extrusion Multiplier)을 낮추면 과압출 문제가 해결됩니다. |

| 압출 온도(Extrusion Multiplier) 조정하기 | – 압출 배율(Extrusion Multiplier)을 낮추어도 문제가 지속된다면, 압출 온도에 문제가 있을 수 있습니다. 압출 온도가 너무 높으면 재료의 점성이 낮아지게 됩니다. 그릭 요거트가 아닌 마시는 요거트 드링크를 생각해보세요. 이런 경우에도 과압출이 발생할 수 있습니다. |

| 다른 직경을 가진 필라멘트 사용하기 | – 직경이 맞지 않는 필라멘트를 사용했을 경우 과소압출이 발생할 수 있습니다. 프린터에 공급되는 필라멘트의 직경이 예상값보다 작으면 적정한 양의 재료가 배출되지 않는 문제가 생기는 것입니다. |

‘열받은’ 재료를 효과적으로 관리하라

노즐에서 압출되는 재료의 온도와 냉각 속도 또한 3D 프린팅 결과물의 품질을 결정하는 중요한 두 가지 요소입니다.

이제 막 노즐을 통과해 나온 재료는 매우 뜨거운 상태이기 때문에 냉각되기 직전까지는 형태가 변형될 가능성이 있습니다. 노즐의 가열 온도가 너무 높은 경우 냉각까지 시간이 오래 걸리게 됩니다.

특히 뜨거운 상태의 플라스틱은 액체처럼 흐르는 경향이 있습니다. 적절한 냉각 과정이 없다면, 경화 시간이 길어지고 그 과정에서 변형이 발생하게 됩니다. 이는 결국 표면이 고르지 않게 되는 결과로 이어집니다.

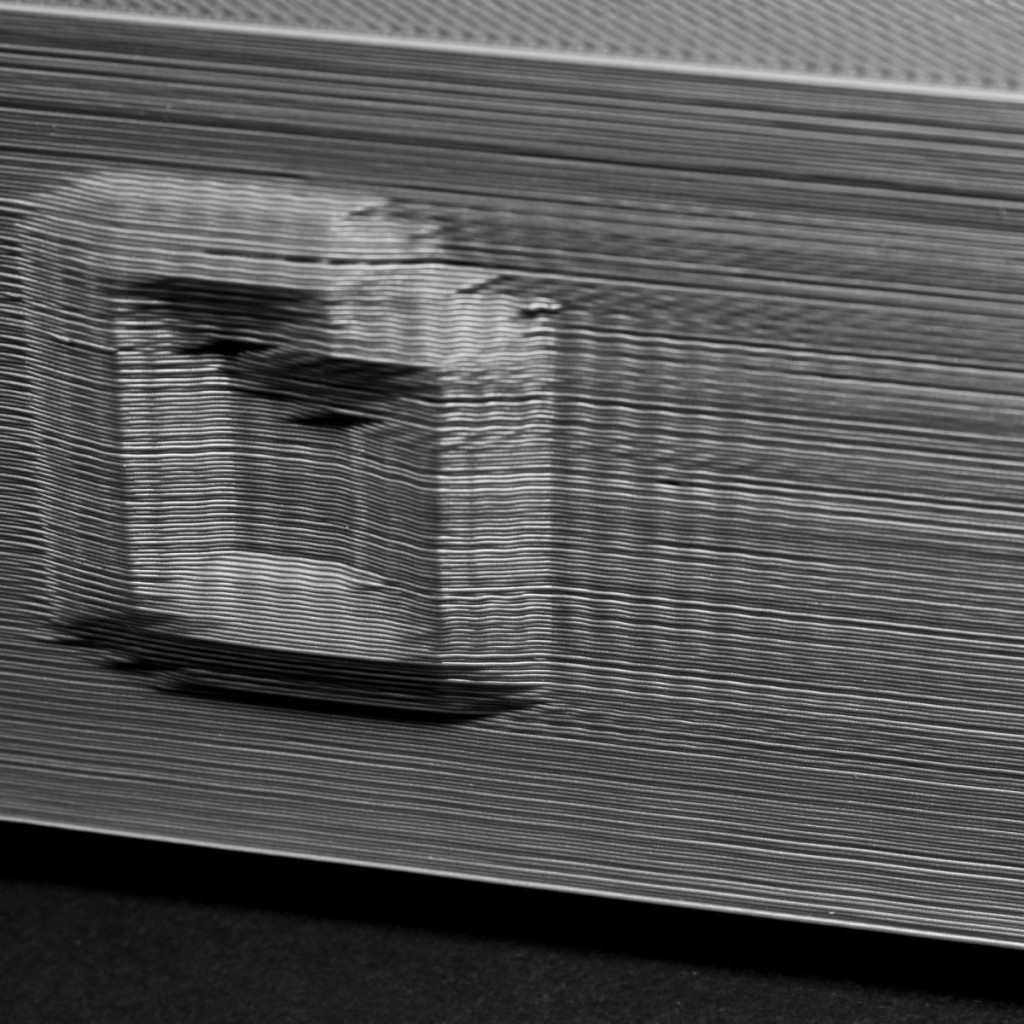

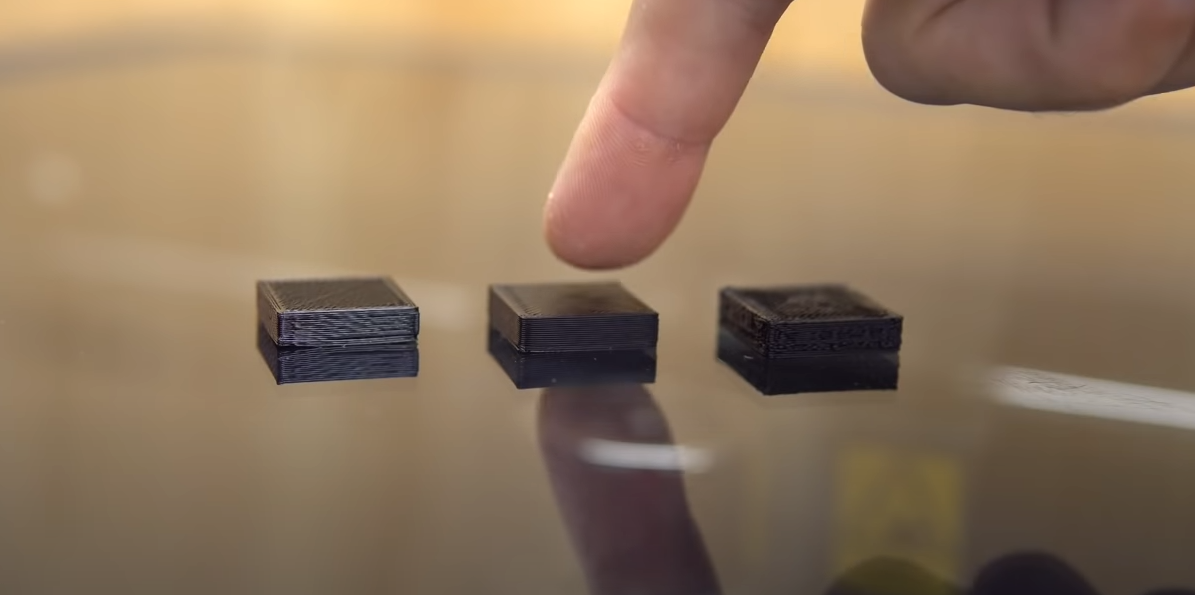

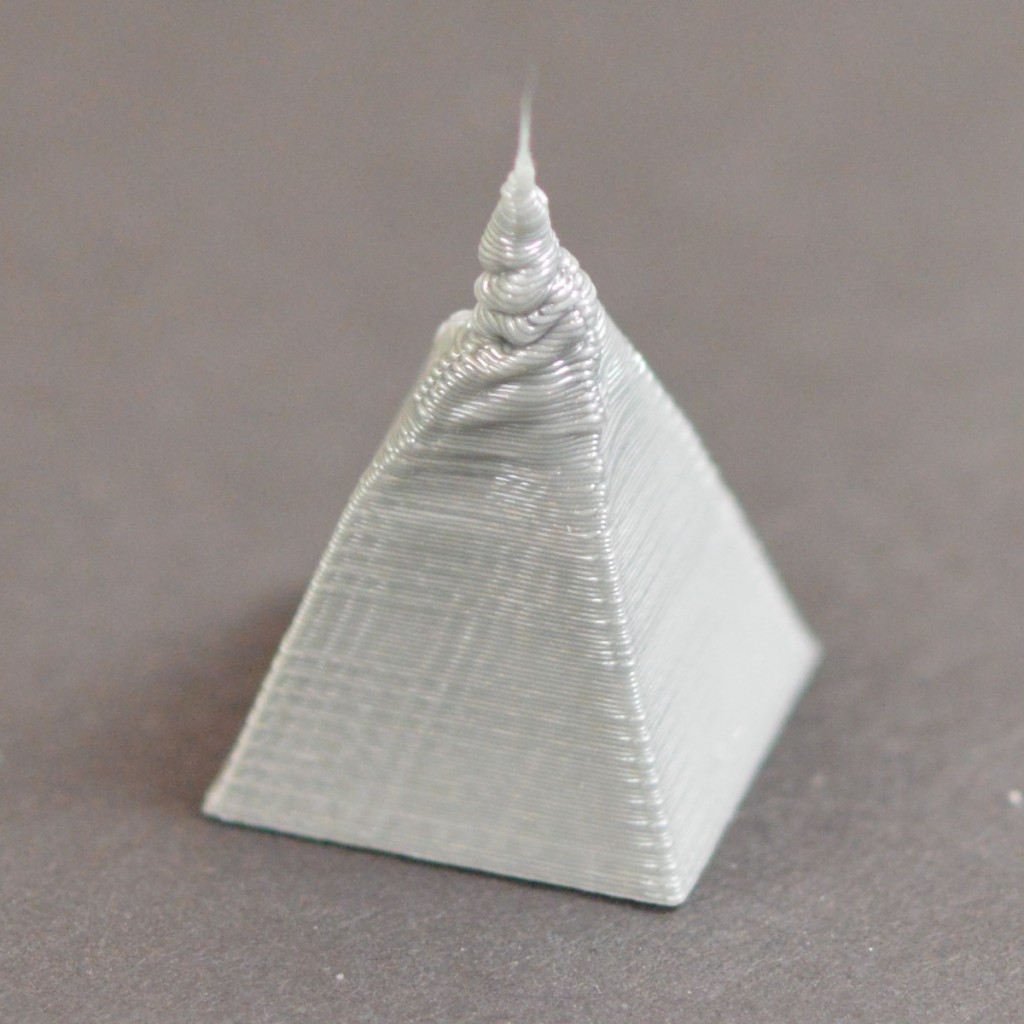

이와 같은 현상들은 특히 상대적으로 크기가 작은 모델을 프린팅할 때 더욱 두드러집니다. 크기가 작을수록 각각의 층(layer)을 인쇄하는 데 걸리는 시간이 줄어들기 때문입니다. 다르게 말하자면, 아직 경화되지 않은 층(layer) 위에 새로운 층(layer)이 인쇄된다는 뜻입니다. 극단적인 경우 위 사진<출처: simplify3d.>처럼 뭉개지는 현상이 발생할 수도 있는 것이죠.

이와 같은 사례에 대처할 수 있는 방법은 아래와 같습니다.

| 해결 방법 | 해결 방법의 원리 |

| 인쇄 온도 낮추기 | – 소프트웨어에서 인쇄 온도를 조정합니다. |

| 냉각 속도 높이기 | – 냉각을 돕는 팬(fan)의 속도를 높입니다. |

| 인쇄 속도 낮추기 | – 인쇄 속도를 낮추면, 각 층(layer)이 충분히 경화될 시간을 주게 됩니다. |

| 한 번에 여러 개의 부품 인쇄하기 | – 위의 변수를 조정한 뒤에도 문제가 해결되지 않는다면, 가장 좋은 방법은 한 번에 여러 개의 부품을 인쇄하는 겁니다. 한 부품이 인쇄되는 동안 다른 부품이 충분히 냉각될 시간을 벌 수 있습니다. |

‘발진’ 혹은 ‘얼룩’이 생겼는데, 어찌 하나요?

3D 프린팅의 압출기는 출력 중에 빌드 플랫폼 위를 이동하면서 압출을 지속적으로 중지하고 다시 시작합니다. 특히 압출기를 껐다가 다시 켜는 경우에는 추가 변형이 발생할 수 있습니다.

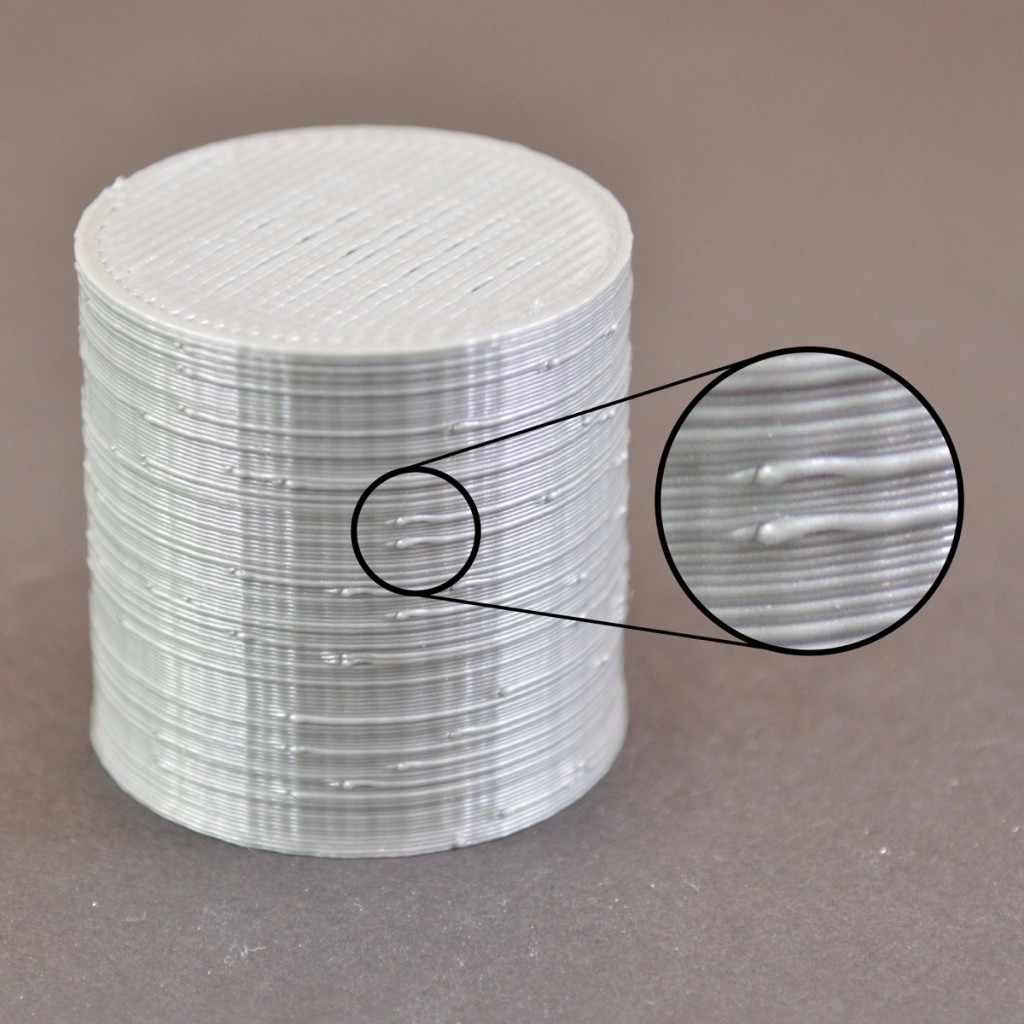

예를 들어, 3D 프린팅 출력물의 벽을 자세히 살펴보면 압출기가 재료를 배출하기 시작한 위치를 나타내는 표시를 확인할 수 있습니다. 이러한 표시를 일반적으로 표면 발진(zits, 지트) 혹은 표면 얼룩(blobs)이라고 합니다. 압출이 중단되었다가 다시 시작되는 과정에서 부적절한 유속(流速)이 발생해 불규칙적인 구조가 생겨나는 겁니다.

출력물에서 지트 혹은 얼룩이 보이기 시작했다면 가장 먼저 해야할 일은 프린팅 과정을 지켜보는 겁니다. 압출기가 층(layer)을 쌓아나가는 과정을 유심히 살펴보세요. 압출기는 한 층을 쌓고 나면 잠시 정지한 뒤, 다시 작동합니다.

대개의 경우 결함은 ① 압출기가 다음 층(layer) 출력을 시작할 때, 혹은 ② 압출기가 한 층(layer)의 작업을 마치고 잠시 정지할 때 나타납니다.

전자의 경우엔 리트랙션 설정(Retraction Setting)에 변화를 주는 것으로 해결이 가능합니다. 후자의 경우엔 코스팅 설정(Coasting Setting)을 변경하는 것이 해결책이 될 수 있습니다.

먼저 리트랙션(Retraction) 설정은 압출기가 정지할 때마다 재료가 압출기 내부에서 안쪽으로 밀려나는 거리(retraction distance)와 압출기가 재시작할 때마다 프라이밍을 하는 거리(priming distance)를 결정하는 설정 요소입니다. 둘레(perimeter)의 시작 지점에서 결함을 발견했다면 압출기가 재료를 너무 과하게 프라이밍(본격적으로 사출을 시작하기 전에 재료를 분사하는 작업)을 하고 있을 확률이 큽니다. 이때, 리트랙션 거리에 음수 값을 입력하면 프라이밍 거리를 줄일 수 있습니다.

예를 들어 리트랙션을 1.0mm로, 재시작 거리(extra restart distance)를 -0.2.mm(마이너스 표기는 필수입니다)로 설정했다고 하겠습니다. 이 경우 압출기는 멈출 때마다 1.0mm만큼 재료를 뒤로 밀어냅니다. 작동을 재시작할 때는 노즐에 재료를 0.8mm만큼만 다시 밀어넣습니다. 이와 같은 설정을 반복해 나가면서 자신의 프린팅 환경에 가장 적합한 수치를 찾아내면 됩니다.

코스팅(Coasting)은 노즐 내부에 축적되는 압력을 완화하기 위해 둘레 작업이 끝나기 직전에 압출기를 끄는 것을 말합니다. 이 옵션을 활성화하면 경계의 끝부분에서 결함이 생기는 것을 방지할 수 있습니다. 통상적으로 입력값을 0.2-0.5mm 사이 수준에 맞추면 눈에 띄는 결과를 얻을 수 있습니다.

자세한 내용은 아래 표를 참고하세요.

| 해결 방법 | 구체적인 실행 방법 |

| 리트랙션 설정 조정하기 | – [리트랙션 설정]의 하위 설정 메뉴인 [재시작 거리 설정]에 음수 값을 입력한다. |

| 코스팅 설정 조정하기 | – [코스팅 설정]을 활성화하고 양수 값을 입력한다. 통상적으로 0.2-0.5mm 사이의 값이면 눈에 띄는 결과를 얻을 수 있다. |

지금까지 3D 프린팅 결과물의 표면이 품질을 저하시키는 주요한 현상과 현상의 원인을 알아보고, 그에 대응하는 적절한 해결방법에 대해 알아보았습니다. 도움이 되셨나요?

제품을 재출력할 수 없는 상황이라고 해도 걱정하지 마세요. 다음에는 후가공 공정을 통해 제품 표면을 매끄럽게 만드는 방법에 대해 알아보겠습니다.