양산에서 금형 설계가 진짜 중요하다던데, 잘하는 곳이 어디죠?

캐파 비교견적 플래폼과 금형사출

우리가 알고 있는 플라스틱 제품의 90% 이상은 금형에 의해 만들어집니다.

양산의 압도적인 방식을 차지하고 있는 사출의 핵심은 틀(금형)을 이용한다는 것인데요.

아주 복잡하고 아름다운 형상을 굉장히 빠른 시간 내에 적은 인력과 노력으로 만들어낼 수 있습니다.

하지만 금형을 잘 모르는 사람이 사출물과 금형을 설계한다면, 제작 비용이 끝도 없이 증가할 수 있습니다.

시제품은 아무리 복잡해도 금형에 비해서는 적은 비용으로 쉽게 만들 수 있습니다.

시제품 단계에서는 무엇이 잘못되거나, 형태를 바꿔야 하거나 하더라도 처음부터 다시 설계해도 됩니다.

하지만 금형은 섣부르게 제작했다가 수정하면, 추가 비용이 억 단위가 될 수도 있습니다.

그래서 금형을 설계하고 제작할 때는 매우 신중해야 하고, 전문가가 진행해야 합니다.

온라인 제조 서비스 캐파 비교견적이 드리는 제조 팁!

이번에는 하드웨어 스타트업, 제조 초기 기업이 양산을 하게 될 경우, 압도적으로 많이 사용하게 되는 제조 방법 사출에 대해 좀 더 자세하게 알려드리도록 할게요.

제작 외주를 주더라도 전체적인 프로세스와 유의점을 알고 있어야 좀 더 시간과 비용을 줄이는 방향으로 양산을 진행할 수 있을 것입니다.

사출은 크게 다섯 단계로 나눠집니다.

- 사출(사출물) 설계

- 금형 설계

- 금형 제작

- 시사출

- 금형 수정

오늘은 사출 설계와 금형 설계를 살펴보겠습니다.

1) 사출 설계 – 금형을 고려한 최종결과물의 설계

사출을 이해하기 쉽게 비유하면, 붕어빵을 생각하면 될 것 같습니다.

붕어빵 모양의 금속 틀 안에 밀가루 반죽을 넣고 팥을 올리고 익히면 붕어빵이 나오는데요.

사출 설계는 붕어빵 모양 자체를 설계하는 것이고, 금형 설계는 붕어빵 틀을 설계하는 것이랍니다.

사출 설계는 최종 제품 구조와 형태, 플라스틱 재질과 관련이 높은데요.

붕어빵으로 예를 들자면 붕어빵을 어느 정도 크기로 해야 사람들의 입에 잘 맞게 들어갈 지, 몸통 두께는 어느 정도로 해야 팥이 터져 나오지 않을지 등을 고려하는 것이죠.

시제품 단계에서 고려했던 요소와 비슷하죠? 최종 금형 설계까지 고려한 완벽한 시제품을 만들었다면 그게 사출물이 될 수도 있습니다만, 그런 경우는 많지 않죠.

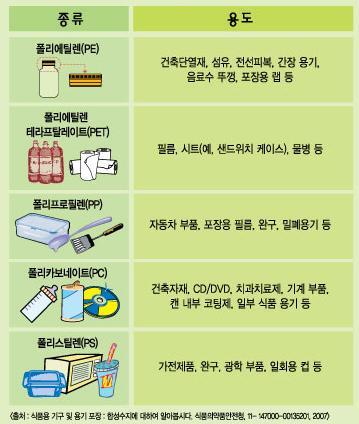

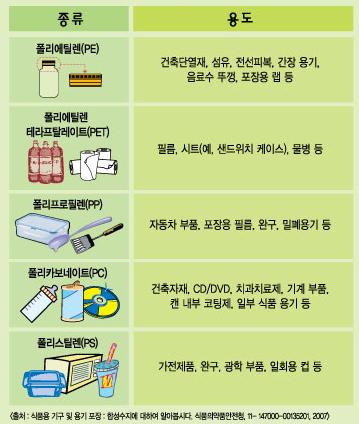

플라스틱 재질을 생각해 사출 설계를 해야 한다는 뜻은 플라스틱 종류가 정말 많기 때문에 그렇습니다.

우리가 주변에서 볼 수 있는 플라스틱 종류만 수 백 가지인데요.

잘 찌그러지는 얇은 페트병도 플라스틱이고, CD나 DVD를 만드는 폴리카보네이트도 플라스틱입니다.

플라스틱의 성질이 달라지면, 금형도 달라지게 됩니다.

반죽이 얇고 바삭바삭한 붕어빵을 원할 때와 반죽이 두툼해서 오래 익혀야 하는 붕어빵은 금속 틀의 모양이 달라지겠죠.

사출 설계 단계에서 다시 한번 점검해야 할 것은 최종적으로 제작하고자 하는 물건의 기능과 형태, 제작 단가까지 고려한 플라스틱 재질의 선택입니다.

위에서 말씀드린대로 금형 단계로 들어서면 수정 비용이 만만치 않기 때문에 사출 설계 단계에서 시장과 소비자까지 생각한 최종 제품의 형태를 결정하는 것이 좋습니다.

2) 금형 설계 – 최종 결과물의 틀 설계

사출 설계가 제품 구조와 관련이 높다면, 금형 설계는 생산 기술과 관련이 높은데요.

붕어빵 100 개를 만드는 틀에 비해 100만 개를 만드는 틀은 더 튼튼하고 오래 가게 제작을 해야겠죠.

또, 붕어빵을 10초 만에 만들어야 하는 틀과, 1분 동안 천천히 구워도 되는 틀은 다를 거예요.

이렇게 금형의 수명(붕어빵 100만개)과 제품의 생산 속도(10초)에 따라 금형 설계와 비용이 달라집니다.

금형도 찍어내면 찍어낼수록 닳습니다. 마모된 금형을 계속 쓰면 제품의 품질이 떨어지겠죠. 물론 튼튼한 철로 금형을 만들면 수명이 길지만 튼튼한 철은 비쌉니다. 100개 만들고 끝낼 제품을 튼튼한 철로 금형을 만들 필요는 없지만, 10만 개, 100만 개 대량으로 제작해야 하는 제품은 금형이 튼튼해야 할 겁니다.

제품 생산 속도가 빨라지려면 금형 구조가 복잡해집니다.

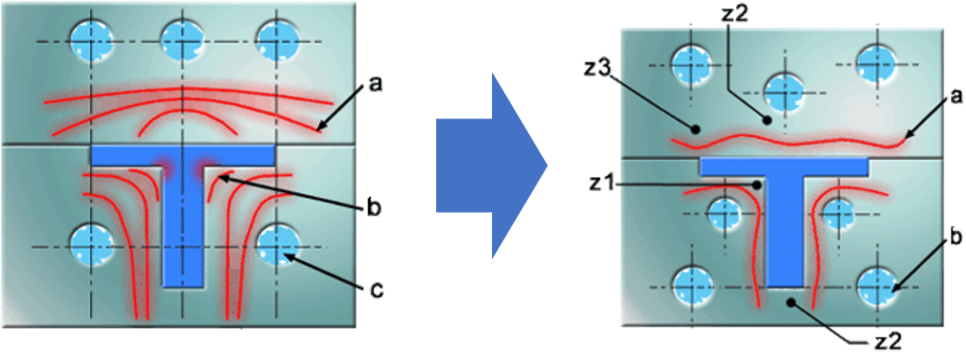

아래 그림을 보면 좀 더 이해가 잘 되실 거예요.

1번 금형과 2번 금형을 보면 비슷한 모양을 찍어내는 것 같은데 차이가 있습니다.

1번 금형에서는 ㄷ자로 된 모양 사이에 뾰족한 막대기가 붙어 있는 채로 떨어지고, 2번 금형에서는 뾰족한 막대기도 떨어지고 ㄷ 모양 두 개가 각각 떨어지죠.

1번 금형에서 만든 모양은 나중에 사람이나 다른 기계가 가운데 뾰족한 막대도 없애고, 모양을 분리하는 걸 별개로 해줘야 해서 시간이 더 걸릴 거예요.

2번 금형은 생산 속도가 빠른 대신 금형이 3단으로 되어 있네요. 금형에 들어갈 재료도 더 많이 들고, 금형이 1번에 비해 훨씬 복잡하기 때문에 설계하는 비용도 많이 듭니다.

그래서 제품을 한번에 제작하고 끝나는지 아니면 월에 몇 개 만들어 총 몇 개를 만들지에 대한 계획 수립이 중요합니다.

시장 조사 및 제품 기획 단계에서 향후 생산 계획을 정확히 계산해 놨어야 금형을 설계하고 제작할 때도 제품에 가장 적합한 금형을 만들 수 있습니다.

금형 제작 비용이 비싸지게 되는 경우를 먼저 살펴볼까요?

- 사출물에 구멍이 많다

- 서로 다른 방향으로 구멍이 있다

- 부위별로 두께가 많이 다르다

- 특별한 정밀도가 요구된다

- 제품이 크다

위의 3번 금형을 보시면 구멍이 하나 뚫린 제품을 만드는 모습을 볼 수 있는데요. 1번 금형과 비교해본다면 구멍이 뚫리게 하기 위해 위에서 아래로 내려오는 동작이 하나 더 추가된 것을 알 수 있습니다.

구멍이 많아질수록 금형 설계도 복잡해지고, 금형 제작 비용도 높아지겠죠.

제품 부위별로 두께가 많이 다를 경우, 녹은 플라스틱을 식힐 때 문제가 복잡해집니다.

붕어빵 반죽이 다 익은 다음에 붕어빵을 뗄 수 있는 것처럼, 금형에 넣은 플라스틱이 충분히 식은 다음에 떼어낼 수 있는데요.

금형 사이에 물길을 설계해 냉각수가 흐르게 해서 플라스틱을 식히는 방식을 사용하는 경우가 많습니다.

빠르게 식혀야 하는 곳은 냉각수가 가까워야 하고, 천천히 식혀야 하는 곳은 냉각수가 멀어야겠죠.

아래 그림에서 최종 제품인 T의 윗부분은 얇고 기둥 부분은 굵은 것을 볼 수 있습니다.

하늘색 원이 냉각수의 경로입니다.

왼쪽 그림에서 b로 표시된 부분이 가장 뜨거운 부위인데요.

전체를 균일하게 식혀서 떼어내야 시간이 적게 걸리니, b를 빠르게 식혀주도록 냉각수가 흐르는 길을 다시 설계해줘야겠죠.

오른쪽 그림처럼 b에 가까운 곳에 물길을 두 곳 더 추가했습니다. 즉, 금형이 복잡해지고 설계 및 제작 비용이 증가한다는 의미죠.

금형 설계 전문가는 주문한 고객이 원하는 형태, 치수, 표면이 제대로 구현될 수 있는 금형을 만드는 사람입니다.

금형 설계 단계에서는 금형을 제작할 때 비용을 줄일 수 있는 전문가의 노하우가 매우 중요합니다. 아주 작은 부분의 설계 변화로 금형 비용을 수백 만원 줄일 수도 있습니다. 제조 경험이 풍부한 금형 설계 전문가를 찾는 것이 중요합니다.

사출의 다섯 단계에서 사출 설계와 금형 설계에 대해 알려드렸는데요.

다음 글에서는 금형 제작, 시사출, 금형 수정에 대한 내용을 설명해 드리겠습니다.

금형은 설계부터 제작까지 엄청난 비용이 들고, 금형이 제대로 만들어져야 양산 과정이 순조로울 수 있는데요.

금형 설계와 제작 전문가를 찾는 게 쉽지 않을 듯합니다.

사출과 금형 설계를 고민하는 분이라면 온라인 제조 플래폼 캐파 비교견적의 전문 컨설턴트를 만나보세요.

다양한 분야의 양산 경험을 가진 전문 컨설턴트들이 여러분의 양산을 돕습니다. 캐파 비교견적에서 상의하세요.