국내 최대 제조산업 전시회인 2022 심토스(SIMTOS)에서는 공작기계 외에 스트라타시스 코리아, 에센티움 코리아, VELTZ, 프로토랩, 신도리코, 에이엠코리아 등 국내외 대표적인 3D 프린팅업체들도 대거 참석했습니다. 3D 프린팅 업계의 최신 동향을 살펴볼 수 있는 기회였습니다.

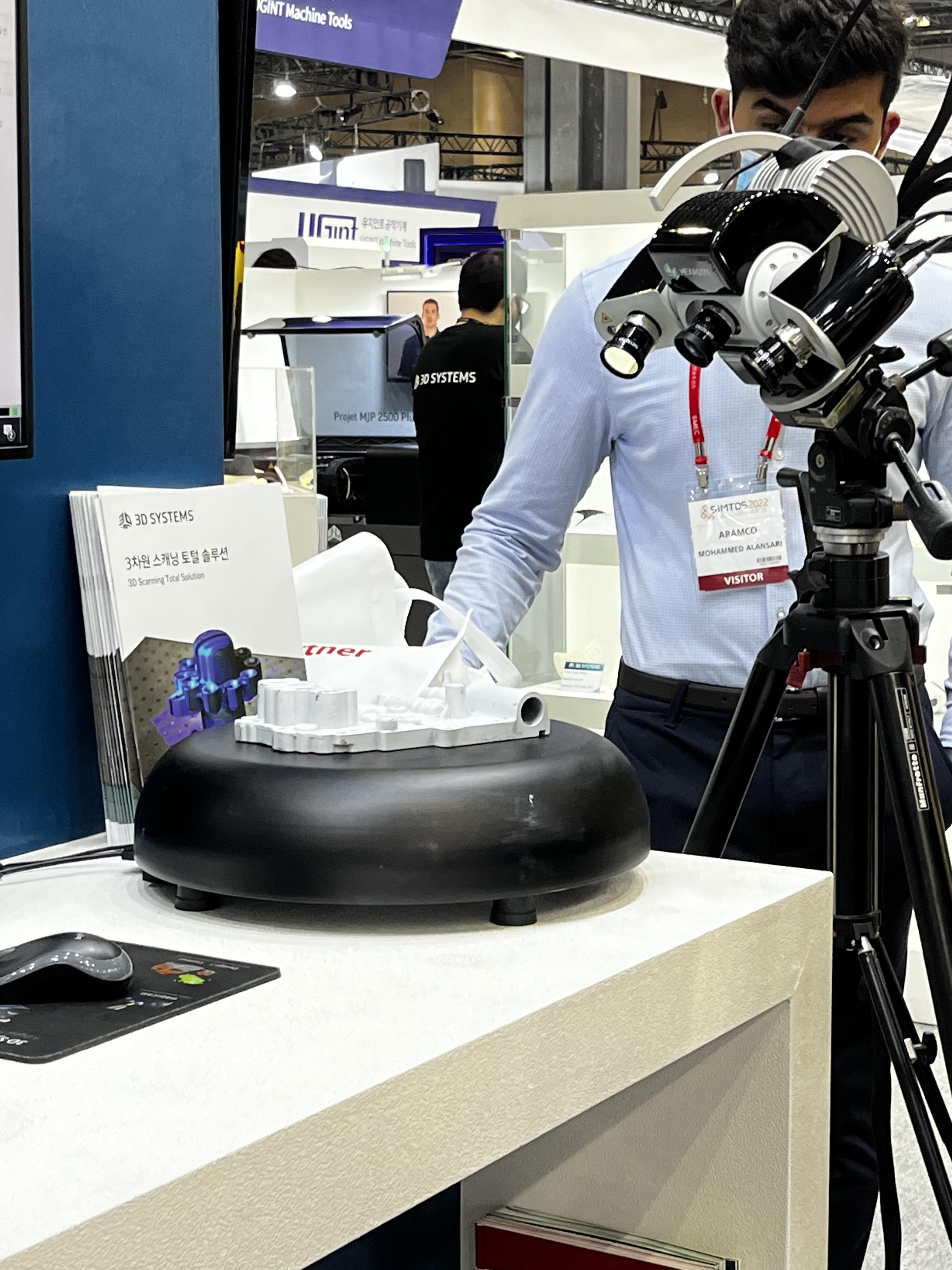

소위 4대 공작기계 업체로 꼽히는 DN솔루션즈(구 두산공작기계), 현대위아, 화천기계, 한화정밀기계 등이 운영한 대형 부스가 눈길을 끈 것에 반해, 적층 제조관은 상대적으로 작은 규모로 운영됐습니다. 그럼에도 3D프린팅 기계를 현장에 설치해 실시간으로 프린팅 하는 모습을 보여주고, 최신 3D 설계 소프트웨어를 사용해 볼 수 있게 하는 등 부스를 내실 있게 운영했습니다.

이번 전시회를 통해 확인할 수 있었던 3D 프린팅 업계 최신 동향을 정리해 보자면 다음과 같습니다.

‘소재가 곧 혁신’ 모래나·울템·피크 등 신소재 사용

현재 국내 3D 프린팅 업계는 양산 단계와는 거리가 있습니다. 해외 적층 제조 시장과는 약간의 시차가 있죠. 기술 수준이 비슷한 가운데 소재로 경쟁하는 양상입니다. 이번 심토스에 참가한 3D 프린팅 업체들에게 동향을 묻자, 주로 이 같은 응답이 나왔습니다. 이를 증명이라도 하듯 다수의 기업이 모래나 울템, 피크 등의 신소재 사용이 가능한 프린트 기기를 소개했습니다.

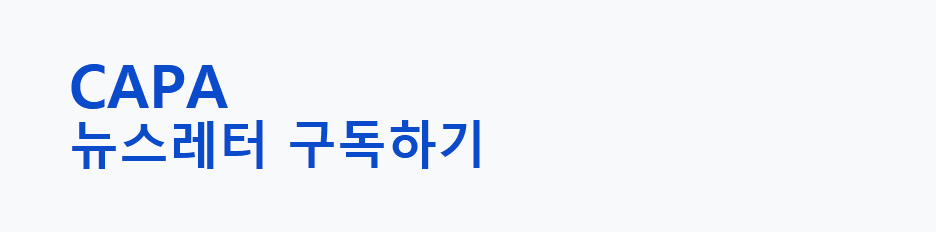

삼영기계는 바인더 젯팅 방식의 샌드 3D 프린터를 주력 제품으로 소개했습니다. 모래는 내열성이 강하고 재료비가 저렴하다는 장점이 있습니다. 주조 분야의 금형은 제작 기간이 오래 걸리는 데다 제작비가 매우 비싼 편입니다. 샌드 3D 프린팅은 열에 강하지만 값은 싼 모래를 재료로 사용해 주조·금형 및 몰드를 대체 생산함으로써 초기 제작 비용을 줄여줍니다.

에센티움 코리아에서 소개한 대형 FDM 기기는 울템, 피크 등 고온에 단단한 신소재를 사용합니다. FDM 출력물의 문제는 열에 쉽게 변형된다는 점인데, 울템이나 피크 소재의 출력물은 고온에도 사용이 가능합니다. 게다가 강도는 알루미늄과 비슷하고, 무게는 가볍습니다. 이러한 특수 소재를 FDM 방식으로 출력하기 위해서는 기기 트림퍼 내부 온도를 400도 이상으로 유지해야 합니다. 이 때문에 기기의 헤더, 챔버 또한 특수 제작돼야 합니다.

이 밖에도 고온 고강도인데다 5축 가공기에서 후가공이 가능한 소재인 카본나일론ePA-CF을 소재로 한 3D 프린팅 사출 성형 몰드를 비롯해 본체 고정을 위한 틀인 지그 픽스처 등을 만나볼 수 있었습니다.

‘DfAM’ 적층 제조 특화 설계… 로봇 부품 경량화 책임진다

DfAM(Design for Additive Manufacturing)은 기존의 DfM(Design for Manufacturing)에서 발전한 개념으로 적층 제조 특화 설계를 뜻합니다. DfAM은 디자인, 설계, 제조 단계를 포괄합니다. 3D 프린팅 업계의 또 다른 가능성을 열어주고 있습니다.

이번 심토스에서는 DfAM 컨설팅 전문 업체 하비스탕스가 협동로봇 맞춤형 3D 프린팅 진공 그리퍼를 선보였습니다. 3D 프린팅을 이용해 DfAM을 진행할 경우 가벼우면서도 따로 조립할 필요가 없는 로봇 부품을 만들 수 있습니다. 관련 업계는 고객 맞춤형 토탈 제조 서비스를 제공함으로써 4차 산업 혁명의 자동화 흐름에 합류하고 있습니다.

3D 프린팅, 나일론 수지 재활용률 증가 이끌어

산업계 친환경 트렌드에 발맞춰 3D 프린팅 업계 또한 재료의 재활용률을 높이는 기술을 고도화하고 있습니다. 일례로 신도리코의 3D 프린터 ‘Sindoh S100’은 머티리얼라이즈(Materialise)의 ‘Bluesint PA12’ 공정 기술을 적용해 나일론 파우더의 리사이클률을 최대 90%까지 끌어올렸습니다. 이처럼 3D 프린팅 업계는 최신 기술의 접목을 통해 운영 비용을 절감하고 자원을 크게 절약하고 있습니다.

적층 제조가 제일 잘하는 양산이 있다?

국내 3D 프린팅 업계는 산업 양산보다 다품종 소량 생산에 적합하지만 특정 양산에는 충분히 활용이 가능합니다. 에이엠코리아의 ‘HP 5200′ 제품의 경우 실제로 로레랄 코스메틱 조립 라인의 부품(툴링)을 양산하는 데 사용되고 있습니다. PBF 분말 베드 퓨전 방식으로 출력 속도가 빠르고, 출력물의 강도도 높습니다. 주로 의료 기기, 자동차 특정 부품, 생산라인 툴링 등을 양산하는 데 활용됩니다.

업계 관계자는 3D 프린팅 양산에 대해 “기존 양산을 대체한다기보다는 새로운 방식의 양산을 가능하는 개념으로 3D 프린팅 양산에 접근해야 한다”며 “다품종 소량 생산에 특화돼 있고, 특정한 방식으로 중소 규모 양산은 가능하다는 점 등을 고려하면 적층 제조의 새로운 가능성를 펼쳐나갈 수 있을 것으로 기대한다”고 말했습니다.

현재로선 3D 프린팅만이 갖고 있는 강점을 살려서 적절한 양산 시장을 찾아내는 것이 최우선 과제라고 합니다.

지금까지 심토스에서 만난 3D 프린팅 업계 현황을 정리해 봤습니다. 만약 3D 프린팅을 고민하고 계시다면 캐파(CAPA)를 통해 훌륭한 파트너를 만나보세요. 지금 바로 전문 제조 업체와 상담할 수 있습니다.

온라인 제조 플랫폼 캐파(CAPA)에서는 시제품 설계 및 개발, 프린팅을 도와드릴 경쟁력 있는 제조업체들(캐파 파트너스)을 언제든지 쉽고 편하게 만날 수 있습니다. 지금 캐파에 접속해 보세요.