외주를 통해 부품 제조를 의뢰해 본 적이 있다면 막상 견적을 받아보고 애초 예상보다 ‘비싸다’고 생각한 경우가 있을 것입니다. 구체적인 견적 산출 과정을 알 수 없는 고객 입장에서는 ‘대체 업체측에서는 무슨 기준으로 견적을 매기는 거야’라고 불만을 가질 법도 하죠.

제조업체는 무슨 기준으로 비용을 책정해 견적을 내는지 궁금하시죠? CNC 가공을 전문으로 하는 CAPA 파트너업체가 실제로 견적을 산출할 때 사용하는 방식을 기준으로, 과연 CNC 제품의 견적이 어떻게 매겨지는지 그 과정을 간단히 살펴보겠습니다. 아직 제조 주문을 해본 적이 없더라도 제조업체가 실제로 어떤 과정을 거쳐 견적을 내는지 대략의 과정을 알아두면 두고두고 도움이 될 것입니다.

CNC 비용 결정의 ‘3요소’는?

제조업체 입장에서 비용을 결정하는 요소는 크게 어떤 재료를, 어떤 장비를 사용해서 어떤 방식으로 가공하느냐에 달려 있습니다.

먼저 CNC 가공에서 주로 사용되는 재료는 알루미늄, 합금강, 스테인리스, 수지(플라스틱), 우레탄 등입니다. 보통 kg당 단가는 보통 알루미늄이 비싸고 합금강이 싼 편이지만, 합금강은 알루미늄이나 수지 계열에 비해 작업하기가 까다롭습니다. 가공할 부분이 적고 단순하다면 원재료 가격이 상대적으로 단가에 영향을 크게 미치겠지만 공정이 다양해지면 작업하기가 까다로운 재료일수록 비용이 비싸질 수 있다는 얘깁니다.

CNC 가공에서 재료는 크게 사각 재료와 원형(원통형) 재료를 사용합니다. 사각 재료는 가로, 세로, 두께에 따라, 원형 재료는 지름과 두께에 따라 고기 썰듯이 톱으로 원재료를 잘라놓은 상태에서 가공이 시작됩니다. 당연히 원재료의 부피가 클수록 가격은 비싸집니다.

일단 재료가 결정되면 제조업체 측에서는 어떤 장비를 사용해 이를 가공할지 결정하게 됩니다. 보통 규모가 큰 장비를 사용할수록 비용이 올라가게 됩니다. 만들려는 제품이 크면 당연히 규모가 큰 장비를 사용하게 되겠죠. 결국 큰 제품을 만들게 되면 재료비뿐 아니라 설비 측면에서도 비용이 올라가게 됩니다.

손이 많이 갈수록 비용은 ↗

재료와 장비를 정했으면 이제 구체적인 가공에 들어가게 됩니다.

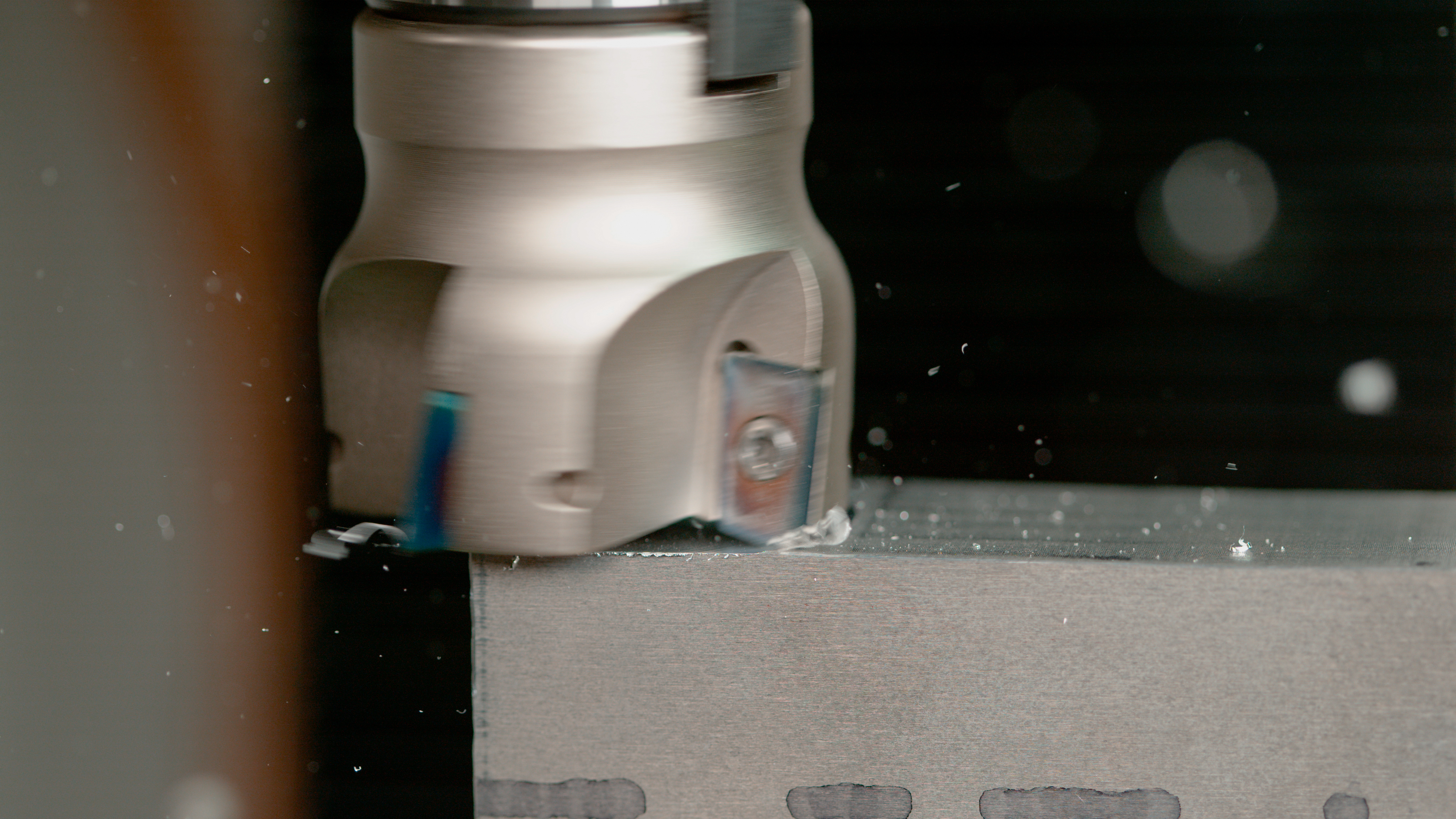

① 면삭

표면을 벗겨내는 작업입니다. 난도가 낮지만 평탄화 작업을 하게 되면 비용이 오를 수 있습니다. 정밀한 가공이 필요하지 않은 시제품 제작 단계라면 평탄화 작업을 건너 뛰는 것도 고려해 볼 수 있습니다.

② 윤곽 가공

가장자리를 매끄럽게 벗겨내는 작업을 말합니다. 가장 기본적인 사각형이나 원형으로 처리할 경우엔 비용이 싸지만 면 전체를 오목하거나 볼록하게 만드는 경우엔 가격이 상승합니다.

③ 단차(포켓) 가공

포켓을 만들 때처럼 일부 면을 벗겨내서 층을 만드는 작업을 말합니다. 앞서 면삭이나 윤곽 가공에 비해 상대적으로 품이 많이 드는 작업입니다. 세부적으로는 정교한 정도에 따라 ‘황삭-중삭-정삭’ 순으로 가격이 올라가고 층을 비스듬한 경사면으로 만든다든지 하는 3차원 형상을 사용할 경우 비용이 더 올라가게 됩니다.

④ 홀 가공

보통 드릴을 사용해 구멍을 내는 작업을 말합니다. 비교적 단순한 작업이기 때문에 비용이 낮은 편이지만 구멍의 형태에 변화를 주거나 지나치게 좁거나 넓은 구멍인 경우 등엔 추가 비용이 따라붙습니다. 특히 깊은 구멍을 낼 경우엔 ‘건드릴’ 같은 별도 장비를 사용하기도 하는데, 외주를 맡기곤 하기 때문에 비용 상승의 원인이 됩니다. 결국 단순할 수록 가격은 내려갑니다.

이상의 요인 외에도 양산을 고려한다면 주문 수량에 따라 가격 협상의 여지가 있습니다. 실제로 제조업체들은 내부적으로 주문 수량에 따른 할인율을 정해놓는 경우가 많습니다.

들쭉날쭉 견적가, AI로 기준 세운다

당연한 얘기일 수 있지만 가공 방식이 복잡해지면 비용이 올라가게 됩니다. 이 때문에 혹자는 우스갯소리로 가공을 할 때 “(제조할 때는) 사각형, 삼각형, 원통형 말고는 만들지 마라”는 얘기를 하기도 합니다.

앞서 CNC 시제품 제작 비용 절감 팁 3가지 글에서도 소개했듯이, 특히 시제품 단계라면 아름다움이나 지나친 정밀성은 포기하는 편이 낫습니다. 또한 강도를 테스트해야 하는 경우가 아니라면, 시제품 단계에서는 완제품과 같은 재질의 재료를 사용하지 않아도 될 것입니다. 보통 가공이 까다로운 스테인리스 보다는 밀도가 낮아 가공이 쉬운 알루미늄을 사용하는 편이 비용 측면에서 유리합니다.

이처럼 대략적인 견적 산출 과정을 살펴봤습니다. 하지만 막상 여러 업체로부터 견적을 받아보면 가격이 들쭉날쭉한 경우가 적지 않을 겁니다. 업체마다 견적을 내는 방식이 조금씩 다르고, 보유한 장비나 자재 보유 현황 등에 따라 가격을 책정하는 방식이 다를 수 있기 때문입니다. 현실적으로 업체마다 입장이 다를 수밖에 없다는 점을 머리로는 이해한다고 해도, 고객 입장에서는 보다 합리적인 기준이 있었으면 하는 바람이 있을 겁니다.

이에 CAPA는 고객이 올린 도면을 바탕으로 실제 제작이 가능한지를 판별하는 ‘제조성 검증’과 도면을 바탕으로 대략적인 견적을 산출해내는 ‘자동 견적 서비스’를 준비하고 있습니다. AI(인공지능)가 도면을 분석해 실제 제조를 위해선 어떤 공정이 필요한지 알아낸 뒤 이를 바탕으로 적정한 가격을 산출해내는 것입니다.

물론 개별 업체의 상황을 고려하지 않은 이같은 분석은 이는 어디까지나 ‘기준’으로서 활용될 것입니다. 하지만 이를 통해 고객은 대략적인 예산 계획을 세울 수 있고, 파트너 업체들 입장에선 자신들의 견적이 이러한 기준과 비교해 지나치게 비싸다면 비용 절감을 위한 개선 노력을 할 수 있을 것입니다.