혹시 눈알이 따로 달려있는 붕어빵을 보신 적이 있나요? 아, 물론 마트에서 산 과자는 논외로 하고요. 아마 보신 적이 없을 겁니다.

눈알을 따로 만드는 게 번거롭기도 하지만 이는 붕어빵을 만드는 방식하고도 관련이 있습니다. 즉, 붕어빵 제조 과정은 제조 공정으로 치면 ‘일반 사출’ 방식과 닮았습니다. 단순히 금형 틀 안에 재료를 넣고 틀의 모양대로 찍어내는 방식인 거죠. ‘붕어빵 눈알’과 같은 추가적인 디자인에 의미를 두기보다는 그저 형상을 만드는 것이 목적이죠. 일반사출 방식으로 눈알 있는 붕어빵을 만들 수 없는 이유입니다.

붕어빵을 다 만들고 눈알을 따로 그려 넣을 수 있다고요? 그런 방법도 있겠지만 아마 공들여 그려넣은 초코 시럽 눈알이 금세 후두둑 떨어질 거에요.

오늘 제조 길잡이는 디자인과 접착력, 모든 문제를 한 번에 해결하는 방법에 대해 알아보겠습니다. 제품 형상과 디자인 그리고 접합 과정까지 한 번에 이뤄지는 제조 방식, 오늘 제조 길잡이 주제는 ‘이중사출’입니다.

두 차례에 걸쳐 사출··· 디자인, 내구성 고려해 적용

이중 사출은 두 가지의 재료를 가지고 하나의 제품을 만드는 제조 방식입니다. 칫솔을 보면 쉽게 이해가 될 겁니다. 칫솔 손잡이는 보통 말랑한 고무와 딱딱한 플라스틱이 결합돼 있습니다. 서로 다른 색깔과 질감을 가진 고무와 플라스틱이 단단하게 붙어있는 형태입니다.

이때 고무와 플라스틱은 따로 제작해서 조립한 것이 아닙니다. 제조할 때부터 플라스틱과 고무를 각각 1번씩 사출하는, 이중 사출 방식을 사용한 것이죠. 금형(틀)을 사용해 제품을 찍어내는 것은 일반 사출 방식과 같지만, 투입되는 재료가 2가지라는 점이 이중사출의 특징입니다. 이렇게 두 가지 재료를 두 번 사출한다고 하여 이중사출은 ‘Double Injection’, ‘Two shot molding’ 혹은 ‘Two shot injection molding’이라고도 부릅니다.

이중사출로 만든 제품은 일상 생활 속에서 쉽게 찾아볼 수 있습니다. 어떤 제품이 이중사출 방식으로 만들어졌을지 궁금하다면 서로 다른 색상으로 구성되거나 서로 다른 재료로 만들어졌지만 두 가지 재료가 단단히 결합되어 있는 제품을 찾아보세요.

위와 같은 컴퓨터 키보드<사진>는 두 번의 사출 과정을 통해 제작되는 대표적인 사례입니다. 키보드 매니아들 중에서는 자판 글씨를 각인한 것인지 이중사출한 것인지까지 꼼꼼히 따지는 경우도 있는데요, 이중사출 키보드는 아무리 많이 두드려도 글자가 잘 지워지지 않아 인기가 좋습니다. 만약 여러분이 사용하는 키보드의 글자가 희미하게 지워지고 있다면, 그 키보드는 이중사출 키보드가 아닐 가능성이 큽니다.

핸드폰 케이스<사진>도 이중사출 방식으로 만들어지는 것이 많습니다. 전체적으로 플라스틱을 이용해 만들되 핸드폰을 떨어뜨렸을 때 충격을 완화하기 위해 케이스 옆면을 고무로 덧대는 경우입니다. 이렇게 두 가지 재료로 제품을 만들 때 이중사출 방식이 사용됩니다. 충격을 완화해줄 소재를 사용하면서 색깔을 덧입힐 수 있어 실용성과 디자인까지, 두 마리 토끼를 잡을 수 있죠. 이중사출의 매력이 한껏 발휘된 제품이라 할 수 있지요.

이중사출 가능한 재료의 조합은?

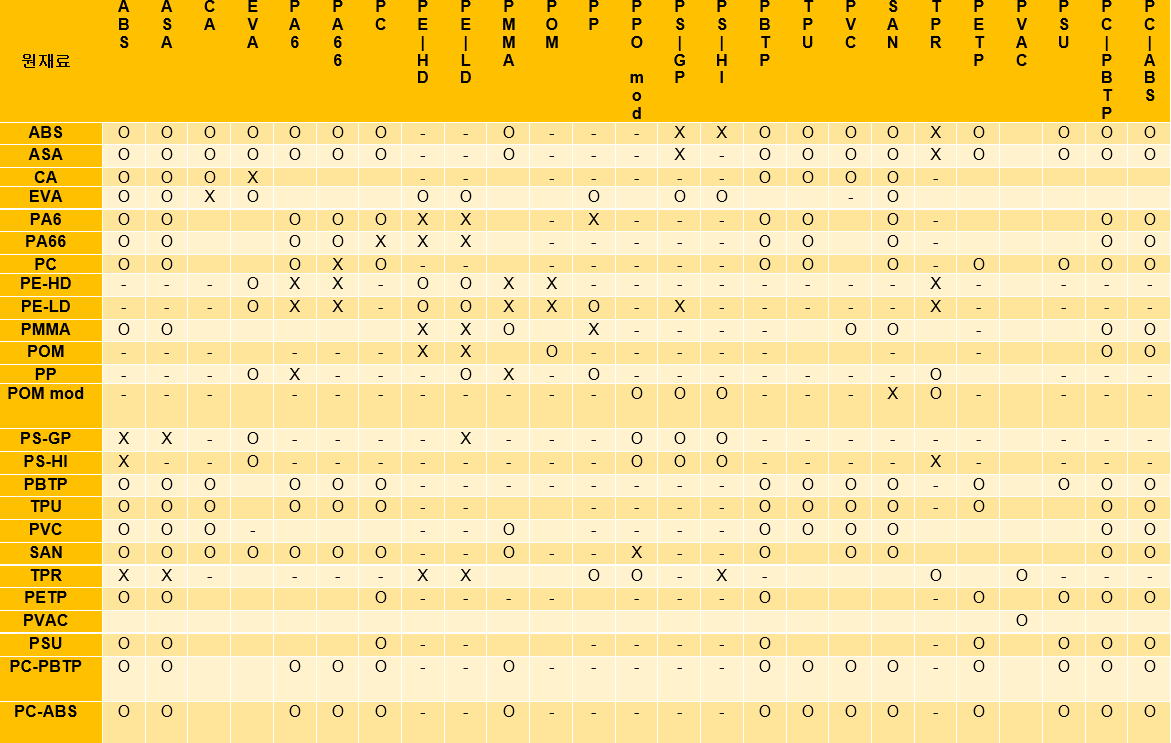

이중사출 방식으로 만든다고 해서 아무 재료나 섞어 쓸 수 있는 것은 아닙니다. 재료의 성질과 특성에 따라 함께 이중사출할 수 있는 조합이 있습니다. 피해야 할 재료 조합과 함께 사용해도 좋은 조합, 아래 표에서 확인해보세요.

이중사출의 종류

이중 사출의 핵심은 2차례에 걸쳐 사출이 이뤄진다는 점입니다. 사출 방식에 따라 두 벌의 금형을 이용하기도 하고, 제품을 꺼내지 않은 상태에서 2번째 사출이 진행되기도 합니다. 제품을 꺼내지 않는 경우엔 보통 금형이 이동해 2번째 사출이 이뤄집니다. 이중사출은 각 금형의 특징에 따라 아래와 같이 구분할 수 있습니다.

제품 인서트

1차 사출로 만들어진 미완성 제품을 일단 추출한 뒤 2번째 금형에 넣고 2차 사출을 진행해 완성품을 만들어내는 방식입니다. 두 벌의 금형이 필요하며 1차 사출제품을 이동하는 과정에서 변형이 생기곤 해 상대적으로 불량률이 높은 편입니다.

턴 테이블

회전하는 테이블 위에 동일한 형태의 코어 금형 한 쌍을 설치해 놓고 테이블의 위치를 바꿔가며 사출을 진행하는 방식입니다. 얼핏 보기엔 2대의 금형으로 동시에 일반 사출을 진행하는 것 같지만, 각각의 사출기엔 서로 다른 재료가 담겨 있습니다. 사출이 이뤄질 때마다 테이블이 회전하기 때문에 1차 사출 후 제품을 꺼내지 않은 채로 코어 금형이 이동해 2차 사출이 이뤄지게 됩니다. (2차 사출 후 제품이 추출되고, 빈 금형은 또다시 회전해 1차 사출을 준비하게 됩니다)

턴 테이블 방식은 형상이 단순한 제품에 적합한 방식입니다. 형상이 복잡할 경우 금형의 크기도 커지기 때문입니다. 하측 전체가 회전해야 하기 때문에 회전반경이 큽니다.

인덱스 코어 회전

데칼코마니처럼 대칭 형태로 만들어진 금형이 180도 회전하면서 연속적으로 사출이 이뤄지는 방식입니다.

얼핏 보기엔 일반 사출과 동일해 보입니다. 하지만 속을 들여다보면 2대의 사출기가 금형의 절반씩을 맡아 동시에 사출이 진행된다는 것을 알 수 있습니다. 즉, 아래 동영상처럼 금형의 오른쪽에서 1차 사출이 이뤄진 뒤 금형이 분리되면 왼쪽의 코어 금형이 앞으로 돌출된 뒤 180도 회전합니다. 이 상태에서 또다시 금형이 닫히면 왼쪽에서는 2차 사출이 이뤄지고 (오른쪽에서는 먼저와 마찬가지로 1차 사출이 진행) 금형이 열리면서 완성된 제품이 추출됩니다.

인덱스 코어 회전 방식은 모양이 복잡한 제품을 제작하는 데에 적합합니다. 필요한 부분만 회전하므로 회전이 쉽고, 사출기의 무게가 줄어듭니다. 하지만 회전시키는 금형에 중량 제한이 있는 등 한계가 있습니다.

스핀-폼

가운데에 위치한 한 쌍의 코어 금형이 회전문이 돌아가듯 회전하면서 양쪽에서 동시에 사출이 이뤄지는 방식입니다. 서로 등을 맞대고 있는 동일한 형태의 형틀을 중심으로 왼쪽과 오른쪽에서 금형이 닫히면서 각각 사출이 이뤄집니다.

제품을 기준으로 사출이 이뤄지는 순서를 살펴보면, 먼저 왼쪽에서 1차 사출이 이뤄집니다. 사출이 끝난 뒤 금형이 분리되면 가운데 금형이 회전문이 돌아가듯 수직축을 중심으로 180도 회전합니다. 아직 1차 사출품이 금형에 남아있는 상태에서 오른쪽에서 2차 사출이 이뤄집니다. 동시에 왼쪽에서는 처음과 마찬가지로 1차 사출이 이뤄집니다. 금형이 분리되면 오른쪽에서는 완성품이 배출되고, 코어 금형은 또다시 180도 회전해 왼쪽에서는 1차 사출이, 오른쪽에서는 2차 사출이 이뤄지게 됩니다. 이런 식으로 1차 사출과 2차 사출이 동시에 반복적으로 이뤄지면서 신속하게 제품을 완성하게 됩니다.

조립 필요 없어 시간 절약, 틈새 안생겨

이중사출의 가장 큰 장점은 접합 단계가 생략된다는 점입니다. 1차 제품으로 2차 사출을 하면서 자연스럽게 두 재료가 접합됩니다. 조립단계가 필요없어 시간이 절약됩니다.

접합력 또한 우수합니다. 제품을 만들고 시간이 지난 후에 또 다른 재료를 붙이는 것이 아니라 제품 제조 과정에서 두 재료가 섞입니다. 수지를 굳히고 바로 위에 새로운 수지를 넣어 합치기 때문에 틈이 생기지 않습니다.

대량생산도 문제 없습니다. 금형을 이용하기 때문에 대규모 생산에도 적합합니다. 두 가지 재료로 제품을 만들 수 있기 때문에 다양한 색상이나, 질감 표현도 가능합니다. 내구성도 반영구적입니다.

복잡한 구조로 비용 증가, 소량생산엔 부적합

이중 사출의 가장 큰 단점은 역시 비용입니다. 이중사출에 사용되는 금형은 두 차례에 걸쳐 사출이 이뤄지도록 설계해야 합니다. 일반 금형보다 복잡한 구조이기 때문에 금형 제작시에도 상대적으로 더 비쌉니다. 또 비싼 초기 비용을 고려할 때 단가를 낮추려면 소량 생산에는 적합하지 않습니다.

수지를 2번에 걸쳐 겹쳐서 입히기 때문에 제품의 두께가 두꺼워질 수 있다는 점도 감안할 필요가 있습니다. 소형 제품을 제작할 때는 특히 주의를 기울여야 합니다.

온라인 제조 플랫폼 캐파(CAPA)에는 이중사출을 비롯한 다양한 가공 방식을 통해 제품을 생산해 줄 2300여 곳(가공 합산 기준)의 제조업 파트너들이 고객 여러분을 기다리고 있습니다. 캐파에서 최적의 제조 전문가를 만나 보세요.