요약: 에너지·배터리 산업의 OEM 제작은 안정성과 효율성이 핵심입니다. 본 가이드는 셀, 모듈, 팩 제조 과정과 품질 검사 절차, 안전 인증 및 단가 산정 기준을 체계적으로 정리했습니다. CAPA를 통해 인증된 에너지·배터리 제조 파트너를 손쉽게 찾을 수 있습니다.

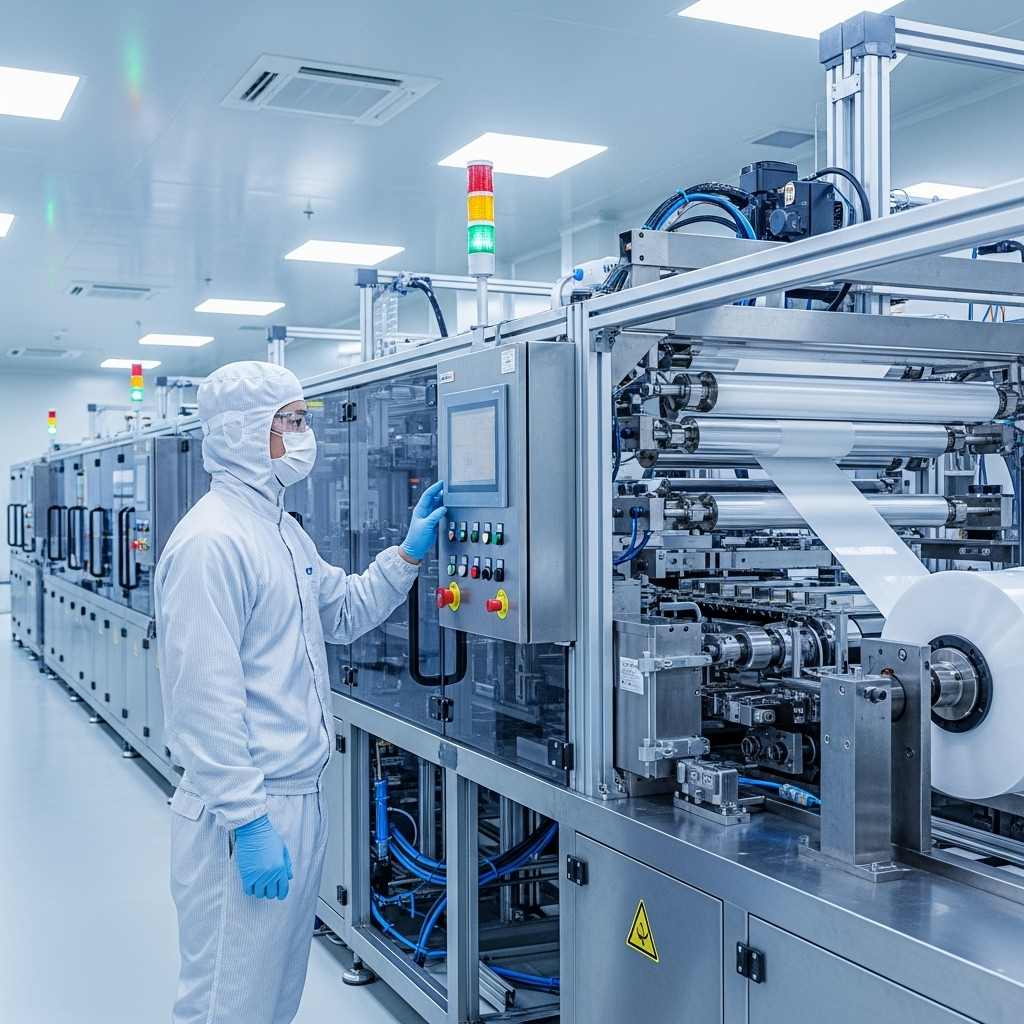

리튬이온 배터리 셀 제조 라인에서 전극 코팅 장비를 조작하는 모습, CAPA 인증 제조 파트너 공장의 생산 현장

1) 개념: 배터리 OEM 제작의 정의와 산업 구조

- OEM의 개념: 배터리 셀, 모듈, 팩을 설계 사양에 맞춰 위탁 제조하는 형태입니다.

- 주요 적용 분야: 전기차(EV), ESS, 드론, 전동공구, 로봇, 항공배터리 등.

- 품질 기준: ISO 9001, ISO 14001, IATF 16949, UL, UN38.3, KC 인증 등.

- 핵심 포인트: 전극·조립·포장·검사 전 단계의 품질 일관성 확보 및 추적성 관리.

2) 절차: 배터리 부품 OEM의 6단계

- 요건 분석: 전압, 용량, 셀 타입(Pouch, Cylindrical, Prismatic), 보호회로(BMS) 요구사항 명시.

- 셀 제작: 전극 코팅 → 적층/권취 → 조립 → 용접 → 진공 건조.

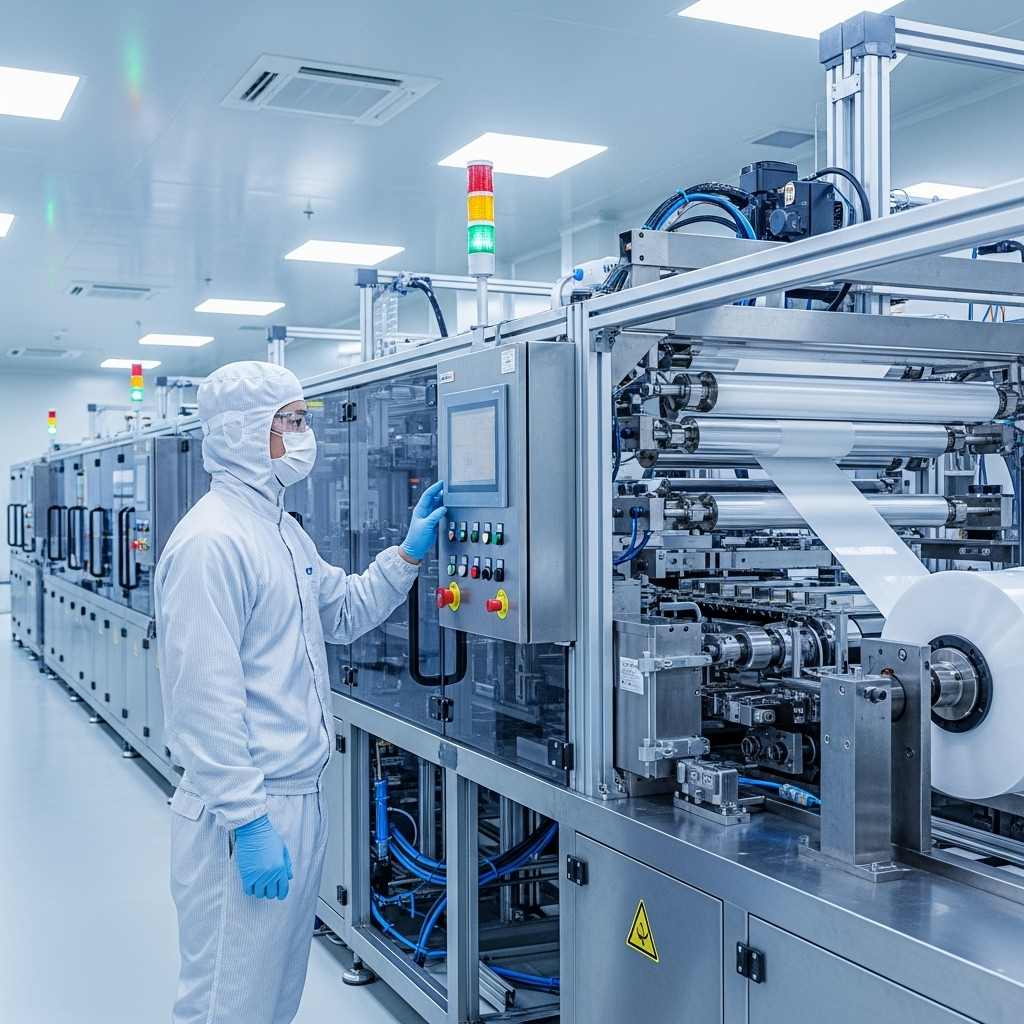

- 모듈 제작: 셀 정렬 → 스폿용접 → 전압·저항 검사 → 모듈 조립.

- 팩 제작: BMS 회로 장착 → 열관리(PCM) → 절연 → 외함 조립.

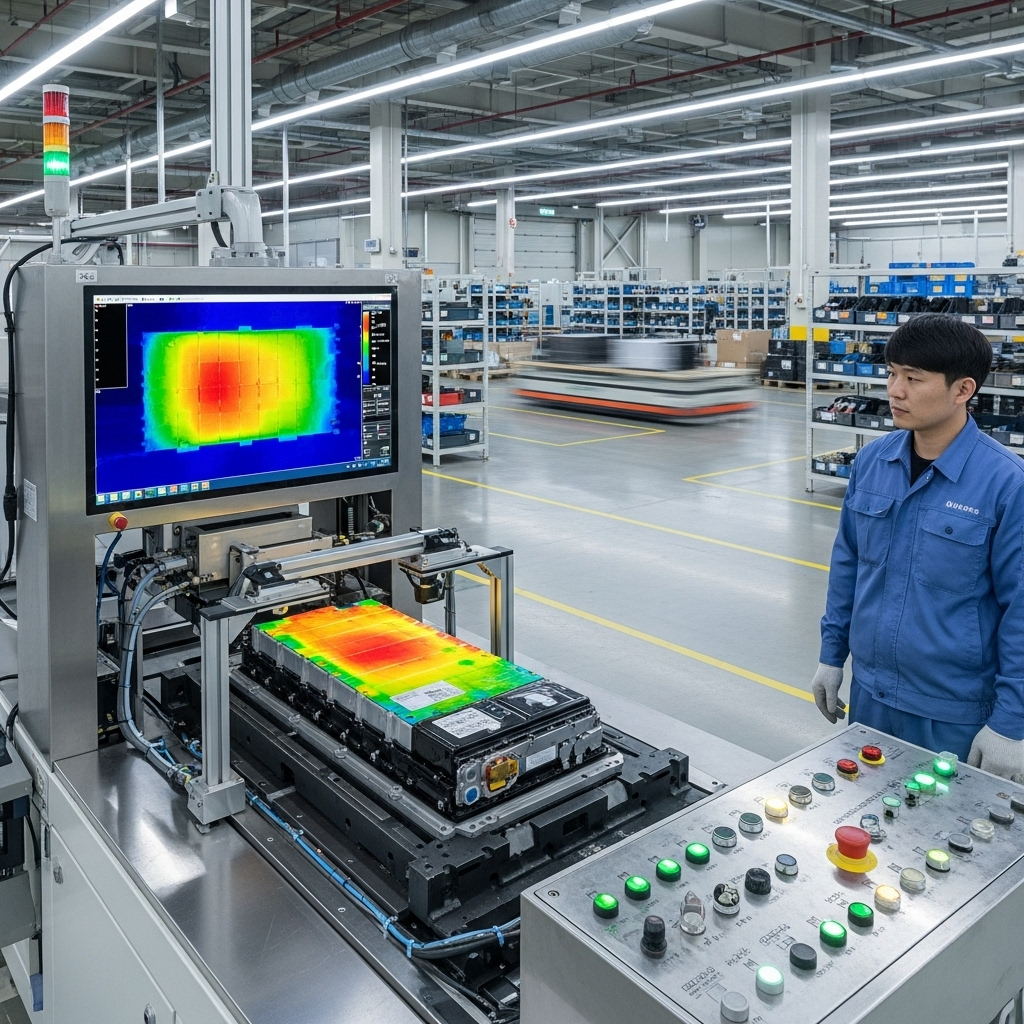

- 검사 단계: 전기적 검사(OCV, IR), 충방전 시험, 열충격/진동/압착시험.

- 인증·납품: KC, UN38.3, UL 인증 문서 제출 및 납품 승인.

자동화된 배터리 모듈 조립라인에서 용접 로봇이 셀을 연결하는 장면, 품질과 안전성 중심의 CAPA 파트너 공장

3) 비용: 배터리 부품 단가 계산 공식

- 기본식: 단가 = 셀 원가 + 가공비 + 검사비 + 인증비 + 포장·물류비.

- 비용 영향 요인:

- 셀 종류 (원통형 vs 파우치형)

- 검사 범위 및 인증 비용

- 생산량 및 자동화 수준

- 열관리 구조 복잡도

- 비교 체크리스트:

- IATF 16949 인증 공장 여부

- 자동화 조립라인 보유 여부

- 검사·인증 프로세스 유무

- 리튬이온 안전성 테스트 문서 제출 여부

간단 표: 공정별 주요 항목

공정 주요 목적 유의사항 셀 제조 에너지 저장 효율 확보 건조·용접 품질 관리 모듈 조립 셀 간 일관성 유지 전압·저항 검사 필수 팩 조립 보호회로·열관리 절연·BMS 통합 품질 검사 안전성·내구성 확인 KC/UN38.3 기준 준수

4) 유의사항: 안전·품질·납기 관리

- 안전 리스크: 단락·발열·폭발 방지를 위한 절연·용접 검사 강화.

- 품질 관리: SPC 기반 공정 능력(Cpk≥1.33) 유지, 검사 자동화 시스템 도입.

- 납기 리스크: 셀 공급 안정성 확보 및 인증 리드타임 고려.

- 환경 관리: 폐셀 재활용 및 REACH/RoHS 규정 준수.

5) 결론

배터리 OEM은 안전성·품질·추적성의 삼박자를 모두 충족해야 성공할 수 있습니다.

CAPA의 에너지/배터리 제조 파트너는 IATF 16949, UN38.3, KC 인증을 보유한 전문 공장으로 구성되어 있습니다.

지금 도면과 스펙을 정리해 CAPA에서 견적을 받아보세요.

완성된 배터리 팩을 검사 장비로 품질 테스트하는 모습, 열관리 및 안전성 검증을 수행하는 CAPA 제조 파트너 공장

👉 CAPA 에너지/배터리 제조 파트너 찾기