바늘로 살살, 침을 발라 콕콕. 조심조심 심혈을 기울여 정확한 위치에 바늘을 찌릅니다. 혹시라도 잘못 찌르면 산산조각 나버리니까 가끔은 숨도 좀 참아줘야합니다. 무엇을 만들고 있는 건지 눈치 채셨나요? 정답은 ‘달고나’입니다. 복잡한 모양의 달고나일수록 섬세한 손길이 필요합니다. 별 모양부터 동그라미, 최고난이도인 우산 모양까지 먹기 전부터 재미를 안겨주는 달고나의 꽃은 역시 ‘뽑기’입니다.

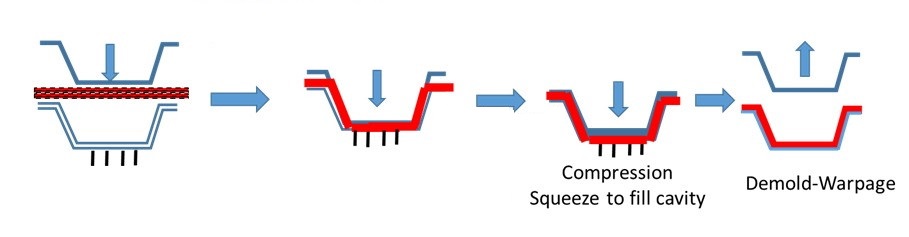

우산 모양처럼 고난도 모양의 뽑기를 완성하려면 신중에 신중을 기해야 하지만, 우산 모양이든 별 모양이든 뽑기를 만드는 과정은 어떤 모양이든 똑같이 과감하고 단순합니다. 적당히 녹인 달고나를 붓고, 모양 틀을 올리고, 꾹 한 번 누르고나면 끝이죠. 포인트는 ‘꾹 누르는 것’입니다. 이때 힘 조절이 필수에요. 틀을 올리고 너무 과하게 누르면 바늘로 찌를 기회도 없이 달고나가 잘려나가버리고, 너무 살살 누르면 바늘 찌르기를 한 시간쯤 해야 할 지도 모릅니다.

찍어 눌러서 모양을 만드는 달고나의 원리는 제조의 세계에서도 찾아볼 수 있습니다. 바로 ‘프레스(press)’인데요. 오늘은 제조 길잡이와 함께 ‘프레스’의 세계로 떠나볼까요?

프레스(press) 가공이란?

여러 가지 금형을 설치하고 압축력을 이용해 금속 판재를 가공하는 방식을 프레스라고 정의합니다. 프레스 가공 역시 달고나를 만들 때처럼 누르는 힘을 이용한다는 특징을 갖습니다. 다만 프레스 가공에서는 소위 ‘뽑기 틀’이 굉장히 다양합니다.

그 중 큰 틀에서 프레스 가공을 통해 만들 수 있는 방식을 크게 세 가지로 구분합니다. 자르기(전단, 剪斷), 구부리기(벤딩, bending), 압축성형입니다. 이어서 다양한 프레스 가공 방식에 대해 좀더 자세히 알아보겠습니다.

전단(shearing): 눌러서 ‘자르기’

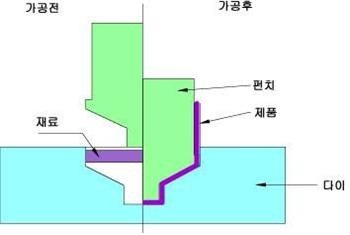

전단 가공은 재료를 절단하는 것을 말합니다. 칼이나 톱과 같은 절단 도구 대신 프레스 기계의 누르는 힘을 이용해 재료를 자르는 것입니다. 물건을 절단하는 데 누르는 힘 사용하는 전단 작업은 단순히 끊어내듯 잘라내는 방식을 비롯해 각각의 방식에 따라 다음과 같이 구분됩니다.

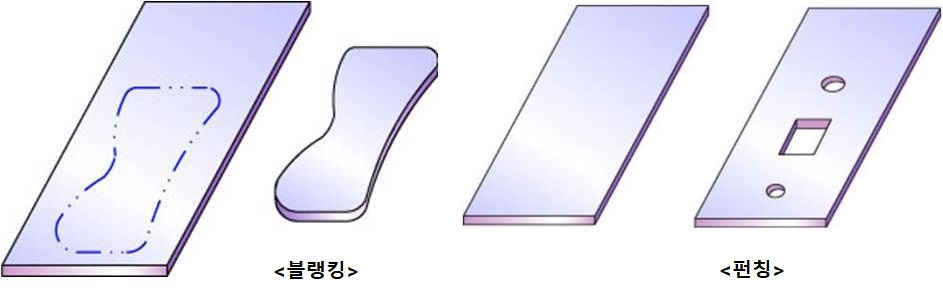

어디를 남길 것인가, 블랭킹 VS 펀칭

블랭킹은 재료의 바깥 부분을 자르는 방식을, 펀칭은 구멍을 뚫는 방식을 말합니다. 어떤 부분을 잘라내느냐에 따라 블랭킹과 펀칭은 서로 반대 개념이라 할 수 있습니다. 즉, 블랭킹은 만들고자 하는 재료 형상의 외형을 잘라내고 남은 조각이 결과물이 되고, 펀칭은 구멍을 뚫어 일부 조각을 잘라내고 남은 나머지 부분이 결과물이 됩니다.

노칭(notching)

재료의 가장자리를 여러가지 모양으로 따내는 방식입니다. 외곽의 일부를 떼어내 모양을 만든다고 이해하면 쉽습니다.

트리밍(trimming)

부품의 정확한 모양을 얻기 위해 세심하게 다듬는 공정을 말합니다. 보통 1차적으로 가공된 제품의 불규칙한 윤곽선을 잘라내는 작업을 말합니다.

셰이빙(shaving)

이전 공정에서 절단된 제품의 면을 보다 평평하게 가공하기 위해 한 번 더 다듬질하거나 매끈하게 하는 방식을 말합니다.

브로칭(broaching)

여러 가지 모양의 구멍이나 홈 등을 깎는 공구인 브로치를 사용하는 공법을 말합니다. 표면을 깎아내는 것도 가능하지만 주로 브로치를 재료의 안쪽으로 통과시켜 원형 이외 형태의 구멍 모양을 만드는 데 이용합니다.

벤딩(bending): 눌러서 ‘구부리기’

벤딩(bending)이란 기본적으로 판금 재료에 강한 압력을 가해 구부리는 작업을 말합니다. 역시 구체적인 세부 가공방식에 따라 다음과 같이 구분됩니다.

비딩(beading)

판금에 일자 형태로 기다란 돌출부를 내는 가공 방식을 말합니다. 요철(凹凸)을 이루는 한쌍의 롤러 사이로 판금을 통과시키면 나머지 부분은 평평한 상태를 유지하면서 <아래 사진>처럼 일부분만 띠 형태로 볼록하게 가공이 됩니다.

컬링(curling)

판재 또는 용기의 윗부분 원형단면에 테두리를 말아 넣는 방식을 말합니다. 즉, 컬링 속에 철사 등을 넣고 겉면을 말아올릴 때는 ‘와이어링’이라고도 합니다. <아래 사진 빨간 부분>에서 끝 부분이 동그랗게 바깥 쪽으로 말려 있는 부분이 컬링 작업의 모습입니다.

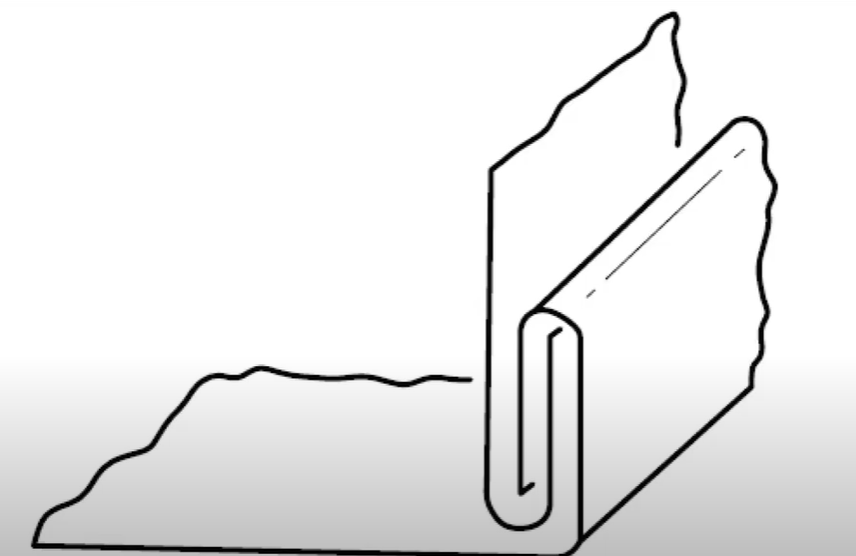

시밍(seaming)

두 장의 판(혹은 동일한 판에서 서로 떨어진 양 끝부분)을 여러 겹으로 굽혀서 결합시키는 방식을 말합니다. 보통 굽은 부분이 1개면 ‘싱글 시밍’, 2개면 ‘더블 시밍’이라고도 합니다.

압축(squeezing): 눌러서 ‘모양잡기’

압인(coining)

강철판과 같은 재료를 밀폐된 금형 안으로 강하게 눌러 금형과 같은 모양으로 만드는 가공 방식입니다.

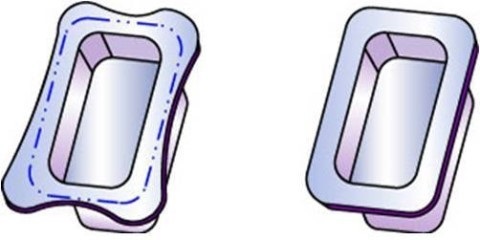

딥 드로잉(deep drawing)

판금을 컵과 같은 형태로 가공하는 방식입니다. 구멍 위에 재료를 올려놓고 펀치로 눌러주면 재료가 구멍 안으로 밀려 들어가면서 가운데가 비어있는 형태로 만들어집니다. 음료수 캔 등을 만들 때 사용되는 대표적인 가공 방식입니다.

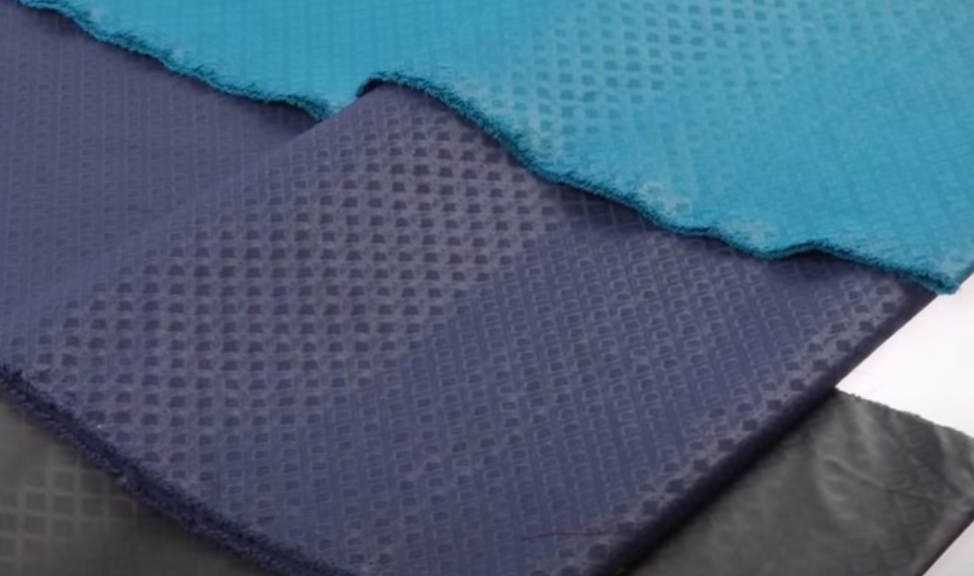

엠보싱(embossing)

펀치를 사용해 판금에 오톨도톨한 모양을 새겨넣는 방식의 가공법을 말합니다.

스웨이징(swaging)

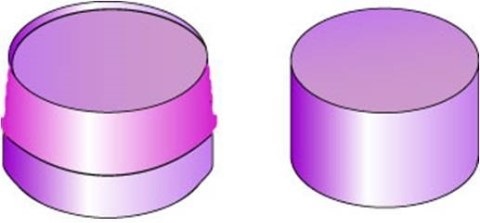

파이프 형태 재료의 일부분에 압력을 가해 맥주병의 윗부분처럼 직경을 줄이는 가공 방식입니다. 파이프 끝쪽을 가늘게 만드는 것은 물론, 끝부분을 막아버리는 것도 가능합니다.

버니싱(burnishing)

가공된 제품의 조도(표면 거칠기)나 경도(단단한 정도)를 높이기 위해 다듬질을 하는 가공 방식입니다. 보통 가공을 위해 회전하는 볼이나 롤러를 사용합니다. 아래 동영상처럼 파이프 모양의 재료 안에 내부 지름보다 직경이 약간 두꺼운 롤러가 통과하면 재료 안쪽이 다듬어지면서 조도와 경도를 높일 수 있습니다.

충격압출(impact extrusion)

알루미늄과 같은 판금 재료를 금형 위에 올려놓고 펀치로 순간적으로 큰 압력을 가해 재료가 금형 밖으로 밀려나오면서 파이프와 같은 형태를 갖추도록 가공하는 방식입니다. 치약 튜브처럼 벽이 얇고 깊은 용기를 만들 때 주로 사용합니다.

휴대폰, 텀블러, 버스···주변에서 쉽게 찾아볼 수 있는 프레스 공법

다양한 가공방식 만큼이나 프레스 가공을 통해 만들어내는 제품들도 정말 다양합니다. 사실 우리가 모르는 사이 프레스 가공으로 만들어진 생활 제품들은 이미 우리 생활 곳곳에 자리하고 있습니다. 아침에 눈 뜨자마자 확인하는 휴대폰부터 물이나 커피를 마실 때 사용하는 스테인리스 텀블러, 밥을 지어주는 밥통은 물론, 출근길에 올라타는 버스에 이르기까지 판금 재료를 잘라내거나 눌러서 모양을 변형시키는 제품 대부분이 프레스 가공을 통해 만들어지는 것이죠.

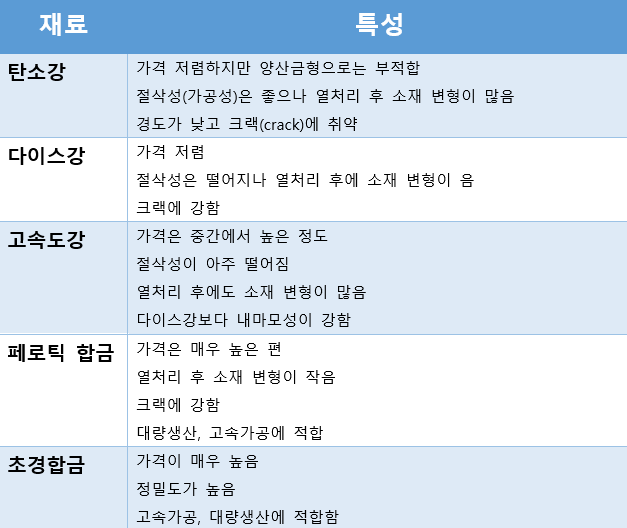

프레스 금형은 강도 높은 재료들로 만들어집니다. 탄소강(carbon steel), 다이스강(die steel), 고속도강(high speed steel), 페로틱 합금(Ferrotic), 초경합금(hard metal) 등 다양한 소재로 금형이 만들어집니다. 프레스 금형으로 쓰이는 재료들의 특성을 간략히 정리하면 아래와 같습니다.

숙련기술 없이도 빠르게 균질한 제품 생산

프레스 가공은 재료를 ‘깎아내지’ 않기 때문에 다른 가공 방식에 비해 스크랩(scrap, 고철 찌꺼기)의 양이 적습니다. 그만큼 재료가 절약되는 장점이 있죠. 또 재료의 인성(질긴 정도)이 우수하고 가벼우면서도 강한 제품을 만들 수 있습니다. 원하는 모양의 금형을 만들어두고 눌러 찍어내는 방식으로 제품을 만들기 때문에 금형만 만들어 둔다면 여러개의 제품을 생산하는 과정에서 추가 비용이 적게 듭니다. 급하게 다시 제품을 생산해야할 때도 바로 대응이 가능하죠.

다른 가공법과 비교해 생산성이 매우 높은 것도 장점입니다. 금형이 만들어져 있다면 반자동으로 생산이 가능하기 때문입니다. 여타 판금 가공 방식으로는 1분에 제품 1개를 생산하기가 어렵지만, 프레스 가공이라면 1분에 여러 개의 제품을 제조하는 것도 가능합니다. 특히 균질한 제품을 빠르게 대량 생산할 수 있습니다.

프레스 가공에서 가공을 하는 주체는 사람이 아닌 ‘프레스’ 기계입니다. 섬세한 기술이나 노하우가 상대적으로 덜 필요한 편입니다. 이 때문에 프레스 가공은 조작법만 익힌다면 누구나 쉽게 작업을 할 수 있습니다. 자동 프레스 성형 프로그램을 짤 경우에는 별도 기술자도 거의 필요하지 않습니다. 제품의 품질도 기술자의 숙련도 등에 좌우되지 않죠.

금형 제작에 높은 초기 비용 ↑

프레스 가공은 일단 금형을 만들어놓으면 추가 비용이 거의 들지 않고 빠르게 생산할 수 있지만, 금형 제작에는 상당한 시간과 비용이 소요됩니다. 상대적으로 초기 비용이 크게 든다는 얘깁니다. 특히 정밀한 제품을 만들기 위해서는 프레스용 금형을 정확하게 제작해야 하기 때문에 이 부분에 상당한 노력이 필요합니다.

금형은 한 번 만들어놓으면 변형이 어렵습니다. 애초 잘못된 금형을 만들거나 수요가 너무 적은데 금형부터 만들게 되면 상당한 비용 손실을 감수해야 합니다. 프레스를 이용할 때는 이와 같은 특성을 감안해 양산 여부를 결정해야 합니다.

온라인 제조 플랫폼 캐파(CAPA)에서는 다양한 방식의 프레스 가공 기술을 보유한 전문가 파트너(제조업체)를 만날 수 있습니다. 캐파에는 2300여 파트너(공정 합산 기준)가 고객들의 주문을 기다리고 있습니다.