요약: 반도체·전자 산업의 부품 OEM은 정밀도, 청정도, 정전기 관리가 핵심입니다. 본 가이드는 반도체 부품 제작을 준비하는 담당자를 위해 클린룸 기준, 초정밀 가공, ESD 관리, 검사 절차까지 체계적으로 정리했습니다. CAPA를 통해 검증된 반도체·전자 제조 파트너를 빠르게 찾을 수 있습니다.

클린룸 환경에서 작업자가 반도체 부품을 조립하며 ESD 방지복을 착용한 모습, 청정도 관리와 CAPA 파트너 사례

1) 개념: 반도체 부품 OEM의 정의와 품질 관리 시스템

- OEM 개념: 도면 또는 사양에 따라 정밀가공, 표면처리, 조립, 검사까지 수행하는 제조 방식입니다.

- 클린룸 등급: Class 100~1000 기준을 충족해야 하며, 미세입자(PM 0.3 기준) 관리가 필수입니다.

- ESD 관리: 정전기 방전(Electrostatic Discharge)을 방지하기 위해 접지, 이오나이저, ESD 방지 매트/복장 사용.

- 품질 시스템: ISO 9001, ISO 14001, ISO 45001, ISO/TS 16949 기반 공정 문서화 및 SPC 관리.

2) 절차: 반도체 부품 OEM 제작의 6단계

- 요건 정의: 도면, 공차(±0.01mm 이하), 재질(SUS304, Al6061, PEEK, 세라믹 등), 조립 및 세정 조건 정의.

- 공장 검증: 클린룸 Class, 정밀가공 설비(5축, 초음파 세정기), 검사장비(CMM, 현미경) 보유 여부 확인.

- 제작 단계: 절삭가공 → 초음파 세정 → 조립 → 포장.

- 검사 절차: CMM·3D 현미경·입자검사(Particle Test) 실시, 검사기록 저장.

- ESD 관리: 작업장 정전기 제어 시스템 운영, 장비·작업자 정전기 방전 점검.

- 납품 및 문서화: 검사성적서, 세정 이력서, 포장 사양서 제출.

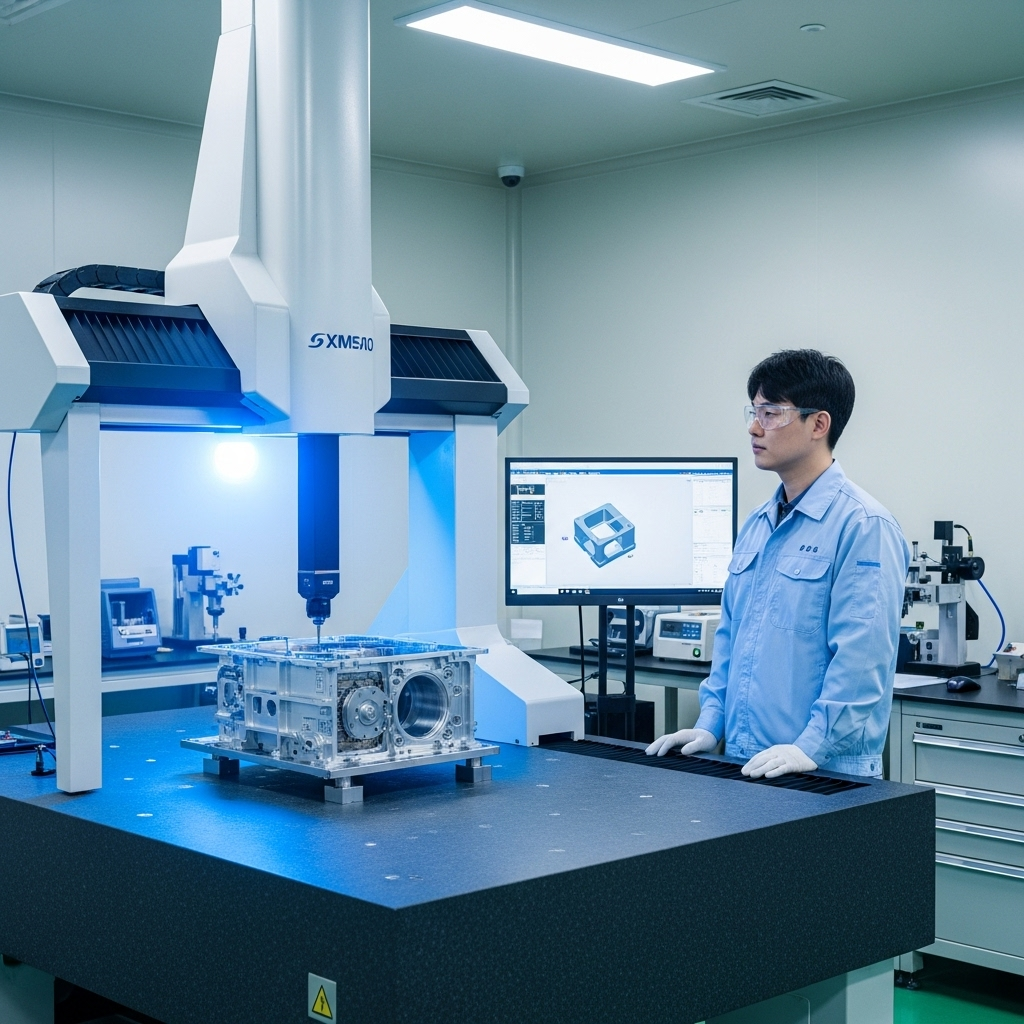

정밀 측정기로 반도체 부품의 치수를 검사하는 모습, ISO 기반 품질관리 절차와 CAPA 인증 파트너 공장

3) 비용: 반도체 부품 단가 구성과 견적 포인트

- 기본식: 단가 = 원재료비 + 가공시간×단가 + 세정비 + 검사비 + 포장비.

- 영향 요인:

- 정밀도(공차) 및 가공시간

- 청정도 관리 비용 (클린룸 인건비)

- 세정 및 검사 범위 (Full vs Sampling)

- 소재 종류 및 난이도 (세라믹, PEEK 등)

- 비교 체크리스트:

- 클린룸 인증(Class 100~1000)

- 초정밀 가공 장비 보유 여부

- ESD 관리 시스템 구축 여부

- 검사·문서화 프로세스 유무

간단 표: 공정별 특징

공정 주요 목적 유의사항 절삭가공 고정밀 부품 생산 공차 유지·진동 억제 세정 오염물 제거 초음파·순수수 세정 조립 클린 환경 유지 ESD 방지복 착용 필수 검사 품질 보증 입자 수·치수 정밀도 확인

4) 유의사항: 오염·정전기·납기 리스크 관리

- 오염 관리: 공정별 세정 절차 문서화, 작업자 입장 전 Particle Check 수행.

- 정전기 리스크: ESD Wrist Strap·이오나이저 점검 주기화.

- 품질 리스크: 공정능력지수(Cpk), SPC 관리 자동화.

- 납기 리스크: 세정/검사 병행 스케줄링, 생산라인 병목 제거.

5) 결론

반도체 부품 OEM은 정밀도·청정도·문서화 관리가 핵심입니다.

CAPA의 반도체·전자 제조 파트너는 클린룸 인증과 ESD 시스템을 갖춘 전문 공장으로 구성되어 있습니다.

지금 바로 도면과 요구사항을 정리해 CAPA에서 견적을 받아보세요.

완성된 반도체 부품을 ESD 방지 포장재로 포장하는 장면, 납품 품질 문서화와 CAPA 파트너 공장 활용 사례